Kokosové textilní vlákno

Kokosové textilní vlákno je textilní surovina získaná z kůry plodů kokosové palmy (Cocos nucifera).[1]

Vlastnosti a použití vláken

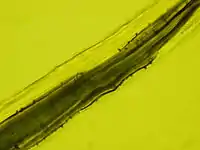

Z jednoho ořechu (o průměrné váze 300 g) se získává cca 80 g vláken. Tloušťka vláken kolísá mezi 50 až 300 µm (průměr 40 tex), délka vláken bývá 10–30 cm.

Pevnost 10 g/tex, spec. váha 1,25 g/cm³, tažnost 15–25 %, cena vláken 0,20 €/kg, rohoží 0,40 €/kg.[2]

Zhruba polovina z dodávaných rozvolněných (ojednocených) kokosových vláken se používá na netextilní výrobky, jako jsou výplně k čalounění sedadel a nábytku (např. elancrin), izolace, kartáče atd.

Druhá část se zpracovává na příze k výrobě tkanin, lan, provazů a vázaných koberců.[3]

Z historie

Kokosové palmy se kultivují už nejméně 4000 let, využití kokosových vláken k výrobě textilií je známé asi od 11. století. S továrním zpracováním kokosových vláken se začalo v indickém Alleppey (stát Kérala) asi v roce 1859,[4] v roce 1964 se ve světě získávalo z kokosových ořechů asi 400 000 tun textilních vláken.

Ve 2. dekádě 21. století vzrostla světová spotřeba kokosových textilních vláken na více než 1 milion tun ročně. Asi 50 % z nich pochází z Indie, 25 % z Vietnamu a 13 % ze Srí Lanky.[5] V těchto státech se textilním (převážně ručním) zpracováním kokosových vláken zabývá cca 1 milion lidí.

V Indii bylo např. v roce 2015 z 1,3 milionu slupek kokosových ořechů extrahováno 540 000 tun textilních vláken. Ve výrobním procesu od česání plodů až po odeslání hotových textilií bylo zaměstnáno cca 720 tisíc lidí (53 % ženy). Textilní výrobou z kokosových vláken se zabývalo přes 15 tisíc provozů (ze ¾ malovýrobců), které byly soustředěny hlavně ve státech Tamilnádu a Kérala. Asi 1/3 příze pocházela z mechanizovaných kolovratů a jednoduchých předenoskacíh strojů, většina se vyráběla na kolovratech. Ve tkalcovnách se používaly z více než 98 % ruční stavy. Asi 2/3 dělníků dostávaly měsíční plat (70-140 €), ostatní měli denní mzdu.[6]

Zpracování kokosových ořechů na textilní vlákno

Při sklizni ořechů (50–100 ořechů na strom ve 12 stupních dozrávání) se rozeznávají dva druhy plodů:

- Zralé s kůrou s hnědými vlákny (asi 85 % světové sklizně). Vlákna obsahují více ligninu a méně celulózy než např. lýková vlákna a mají vysokou odolnost v oděru. Výrobky se používají na rohože a pytle.[7]

- Asi 1/3 z nich je „bristle“ (štětiny), hrubší a tužší materiál, vhodný zejména na štětiny kartáčů[8]

- Ořechy trhané krátce před dozráním, které dávají bílá, lehce nahnědlá vlákna (15 %). Vlákna jsou jemnější a hladší, mají však nižší pevnost. Zpracovávají se skoro výhradně na příze.[7]

Dřevina oddělená od vláken se exportuje za cca 0,10 €/kg.[9]

Česání plodů se speciálním nářadím: až z 250 palem za den.

Loupání kůry: Ručně asi ze 150 ořechů za den, strojově cca 400.

Máčení kokosové kůry konvenčním způsobem se provádí u vláken ze zralých plodů v čerstvé vodě po dobu cca 6 měsíců, (bílá) kůra z nedozrálých plodů se máčí 8–10 měsíců.

Rozvlákňování máčené kůry se provádí tlučením dřevěnými palicemi. V posledních letech se začaly používat také speciální stroje. Oddělování vláken od dřeviny se dokončuje vypráním zbytků nečistot.[10]

Výroba příze

Na začátku 21. století se např. v Indii vyráběla asi 1/3 přízí ručně, bez jakýchkoliv nástrojů, 65 % na kolovratech a nepatrné množství na předenoskacích strojích (méně než 1 % výrobní kapacity). Ve Vietnamu a na Srí Lance byly výrobní podmínky podobné.[11]

Ručně se dá upříst (Z zákrut), skát (dvojmo) a navíjet do přaden max. 2,5 kg příze za den.

Kolovrat („ratt“) na spřádání kokosových vláken je zařízení s jedním pevným a jedním otočným kolem, které zpravidla obsluhují tři ženy. Dvě z nich za chodu na vzdálenost asi 10 m zhotovují dvě niti, které se při chodu zpět ke kolovratu spojují a zakrucují. V Indii byla asi 1/3 kolovratů opatřena motorem, který nahrazuje třetí osobu k obsluze. Na zařízení se dá vyrobit 10–15 kg příze za den.[3]

Na předenoskacím stroji („automatic spinning machine“) se vlákna zpracovávají za mokra. Vrstva rozvlákněného materiálu v šířce cca 60 cm prochází dvěma páry protahovacích válců, kde se vlákna urovnávají do jednoho směru a vrstva se pak rozděluje na dva proudy vláken, které se mírně zakrucují a spojují do výsledné příze.[12] V závislosti na jemnosti obnáší hodinový výkon stroje cca 5-10 kg.[13]

Vlastnosti a použití příze

Jemnost příze se zpravidla udává v tzv. runnage tj. v m/kg. Běžně se vyrábí jemnosti 100–330 m/kg (3–10 ktex).

Tradiční označení jemnosti je tzv. scorage, které udává počet nití uložených těsně vedle sebe na pruhu o šířce 4,57 cm (běžná scorage je cca 5 až 20).

Indická norma zaznamenává 23 jakostních tříd kokosové příze, z toho 3 druhy z nemáčených vláken. Norma se však netýká přízí strojově vyrobených (jakostní kriteria pro tyto výrobky nejsou známá).[3]

Ve stejnoměrnosti tloušťky příze připouští norma odchylky až 10 %.[14]

Příze se používá zejména na tkaní rohožek, sítí, hrubých (matting) a pestře tkaných koberců (např. mourzouk), netkané geotextilie a lana.[15]

Tkaní

Se provádí na začátku 21. století téměř výlučně na ručních stavech (např. v Indii bylo cca 19 000 ručních a 150 mechanických stavů). Příze na tkaniny jsou většinou bělené nebo barvené.[16]

Osnovy jsou zpravidla pásově snované, pro některé druhy tkanin se osnovní nitě předkládají na cívkách.[3]

Lana a provaznické výrobky

Z kokosových vláken se splétají ručně. Pro tyto účely se spotřebuje cca 15 % z celkového množství příze.[17]

Související články

Galerie kokosových vláken

Louskání kokosových ořechů

Louskání kokosových ořechů Rozvlákňování kůry (Srí Lanka koncem 20. století)

Rozvlákňování kůry (Srí Lanka koncem 20. století) Čalounění s kokosovými vlákny

Čalounění s kokosovými vlákny Ruční výroba kokosové příze (Indie 2005)

Ruční výroba kokosové příze (Indie 2005) Stáčení kokosových nití na lanové dráze (Kérala koncem 20. století)

Stáčení kokosových nití na lanové dráze (Kérala koncem 20. století) Tkaní běhounu na ručním stavu (Srí Lanka koncem 20. století)

Tkaní běhounu na ručním stavu (Srí Lanka koncem 20. století) Výroba rohoží z kokosového vlákna, Goa, Indie

Výroba rohoží z kokosového vlákna, Goa, Indie Vázání koberce z kokosové příze (Austrálie 1952)

Vázání koberce z kokosové příze (Austrálie 1952) Kokosová geotextilie

Kokosová geotextilie Lano z kokosové příze

Lano z kokosové příze

Reference

- coir [online]. Cambridge Universiy Press, 2022 [cit. 2022-04-02]. Dostupné online. (anglicky)

- Vlastnosti kokosového vlákna: http://www.lightweight-structures.com/natural-fibre-composites-from-upholstery-to-structural-components/index.html Archivováno 15. 5. 2014 na Wayback Machine

- Franck: Bast and Other Plants Fibres, Woodhead Publishing 2005, ISBN 1-85573-684-5, str. 274-303

- Historie kokosového vlákna (anglicky): http://coirboard.gov.in/aboutcoir.htm Archivováno 13. 8. 2011 na Wayback Machine

- Crops and livestock products [online]. Faosta, 2022 [cit. 2022-03-28]. Dostupné online. (anglicky)

- Status of Coir Industries in India [online]. Centre for Market Research & Social Development, 2016 [cit. 2022-04-08]. Dostupné online. (anglicky)

- Coir Fiber [online]. Galaxy Coirs, 2022 [cit. 2022-04-02]. Dostupné online. (anglicky)

- Bristle Fiber [online]. Cocopeat, 2022 [cit. 2022-04-08]. Dostupné online. (anglicky)

- Stav indického průmyslu kokos. vláken 2008: http://msme.gov.in/Chapter%206-Eng_200708.pdf Archivováno 22. 8. 2013 na Wayback Machine

- Coir [online]. Advameg, 2022 [cit. 2022-04-08]. Dostupné online. (anglicky)

- Technological Changes in the Coir Industry [online]. Sacred Heart College, Thevara, 2002-12-31 [cit. 2022-04-08]. Dostupné online. (anglicky)

- Stručný popis technologie předení kokosových vláken (anglicky): http://www.dap.edu.ph/cshd/unep_biomass/non-energy/NE%20Pdf/Decort&MotorizedRatt_India.pdf Archivováno 23. 9. 2015 na Wayback Machine

- An Investigation on the Performance of Modified Coir Spinning Machine [online]. Sciendo, 2019-08-21 [cit. 2022-04-08]. Dostupné online. (anglicky)

- Indické normy pro výrobky z kokosových vláken: (anglicky): http://coirboard.gov.in/downloads/CONSTRUCTIONALDETAILS.pdf Archivováno 18. 9. 2013 na Wayback Machine

- Použití kokosové příze (anglicky): http://ecocoirworld.com/coiryarn.php

- Mechanises Coir Dyeing [online]. Coirkerala, 2006 [cit. 2022-04-08]. Dostupné online. (anglicky)

- Volume of coir rope [online]. statista, 2022 [cit. 2022-04-08]. Dostupné online. (anglicky)

Literatura

- The Complete Book on Jute & Coir Products, Niir Project Consultancy Services 2014, ISBN 9789381039625

- Kießling/Matthes: Textil- Fachwörterbuch, Berlin 1993, ISBN 3-7949-0546-6, str. 213-214

- Hofer: Textil- und Modelexikon, Deutscher Fachverlag Frankfurt am Main 1997, ISBN 3-87150-518-8, Band 1, str. 466

Externí odkazy

Obrázky, zvuky či videa k tématu Kokosové textilní vlákno na Wikimedia Commons

Obrázky, zvuky či videa k tématu Kokosové textilní vlákno na Wikimedia Commons