Obloukové svařování

Obloukové svařování nebo svařování elektrickým obloukem označuje skupinu metod tavného svařování, u kterých je energie potřebná k roztavení svařovaných ploch dodávaná jako teplo vzniklé při hoření elektrického oblouku. Pro svoji vysokou míru reprodukovatelnosti, relativně nízké investiční náklady, dosahovanou kvalitu a výkon svařování jsou v technické praxi nejrozšířenějšími metodami svařování kovů jak feritických, tak i neželezných (např. hliník, hořčík, atd.).

Historie

Dlouho po objevu elektrického oblouku Humphrey Davym roku 1801, resp. Vasilijem Petrovem o dva roky později, došlo k prvním experimentům s elektrickým obloukem za účelem tavení kovů a jejich svařování – a to Angličanem Wildem v roce 1860.[1][2][3] Ale až Francouz Auguste DeMeritens v roce 1881 použil pro svařování olověných desek elektrodu – uhlíkovou.[1][4] Jeho žáci, Nikolaj Slavjanov a Stanislas Olszewski,[5] jeho postup upravili pro svařování ocelí a nechali si jej patentovat[6] jak v Evropě tak i zámoří.[2] Svoji metodu dokázali přivést do praxe nejenom v Evropě ale i USA.[2][7] Použitím uhlíkové elektrody sice vzniká ochranná atmosféra CO2, ale svar se tzv. nauhličuje, tzn. že ve svarové lázni se zvyšuje množství uhlíku, který sice svarový kov činí pevnějším, ale zároveň i křehčím.[7] Rus Nikolaj Slavjanov použil v roce 1888 elektrodu kovovou, která se při svařování odtavovala do svarové lázně.[1][8] Svoji metodu nazval svařování kovů odléváním[9][10] a její funkčnost prokázal svařením resp. odlitím osmi kovů (zvonový bronz, tombak, nikl, ocel, litinu, měď, stříbro a bronz). Ani metoda svařování kovovou elektrodou Slavjanova, a ani obdobná metoda[11] Charlese L. Coffina o dva roky později, nezajistila požadované plastické vlastnosti a svarová lázeň nebyla ochráněna od negativních vlivů okolní atmosféry, zejména kyslíku, vodíku a dusíku. Potřebu ochrany roztaveného svarového kovu si uvědomil již zmíněný Coffin, který navrhl a nechal si patentovat[12] způsob svařování s použitím tavidla, které omezovalo ovlivnění svarového kovu nežádoucími prvky.

Různými způsoby ochrany roztaveného svaru se zabývalo mnoho vědců, inženýrů a techniků. Ochranou tvořenou přímo dodávanými plyny ve 30. letech 20. století, Devers[13] argonem, Hobart[14] héliem, Alexander[15], Langmuir[16] a Thomson[17] směsmi vodíku, dusíku, propanu a oxidu uhličitého.[18] Na těchto principech vznikla metoda svařování s netavící se wolframovou elektrodou v ochranné atmosféře hélia v roce 1941 v Northrop Aircraft Inc pro svařování hořčíku, hliníku a niklu.[19] Dnes je metoda známa pod zkratkou TIG (WIG), (anglická a německá zkratka, Tungsten inert gas, Wolfram inert gas) jako ochranných plynů využívá kromě hélia i argon a další inertní (netečné) plyny a jejich směsi.[20] Hobart a Devers, kteří pracovali na metodě svařování v ochranné atmosféře od dvacátých let minulého století teprve až v roce 1940[19] (1948[18]) úspěšně završili vývoj metody svařování tavící se elektrodou v ochranném inertním plynu.[18] Dodnes je tato metoda široce využívaná – často se označuje zkratkou MIG. (Metal inert gas; obdobou se stala i metoda svařování v aktivním plynu MAG). V padesátých letech pak Ljubavský a Novošilov použili pro tento postup ochranu z CO2.[1][18]

Jinou cestou se vydal Kjellberg, který si nechal v roce 1907 patentovat[21] kovovou elektrodu s obalem z uhličitanů a křemičitanů[22]. Hořením elektrického oblouku mezi svarovou lázní a odtavující se elektrodou se totiž tavil i obal, který produkoval ochrannou atmosféru CO2. O pět let později Angličan Strohmenger vyvinul a nechal si patentovat[23] tlustý obal, který disponoval kromě ochranné funkce působil metalurgicky tak, aby svarový kov dosahoval požadované plasticity.[24] Metoda ručního svařování obalenou elektrodou je hojně využívaná až do současnosti pro svoji flexibilitu, nízké investiční náklady a vysokou kvalitu produkovaných svarů.

V roce 1929 byla společností National Tube vyvinuta metoda[25] později známá jako Union-melt a svařování pod tavidlem, která využívala principů ochrany jako metoda svařování obalenou elektrodou.[19][26]

Poslední vyvinutá metoda obloukového svařování byla odvozena od metody svařování s netavící se elektrodou v inertních plynech v roce 1953 jako metoda svařování plazmatem, která disponuje lepší stabilitou hoření oblouku a vyšší koncentrací vneseného tepla.[1][27]

Hoření elektrického oblouku při svařování

Pro obloukové svařování se používá nízkonapěťový elektrický vysokotlaký výboj, který je veden v prostředí ionizovaného plynu. Stabilita elektrického oblouku vyžaduje dostatečné napětí pro ionizaci daného prostředí a proud, který udrží plazma oblouku v ionizovaném stavu.[28]

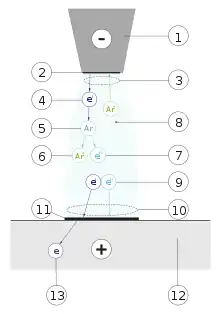

Princip použití elektrického oblouku při svařování lze zjednodušeně popsat na metodě, která využívá netavící se wolframovou elektrodu v ochranné atmosféře argonu. Při tzv. přímém zapojení, tzn. elektroda (1) je připojena na záporný pól stejnosměrného proudu a základní materiál je připojen ke kladnému pólu, se na elektrodě vytvoří katodová skvrna (2) a na základním materiálu (12) anodová skvrna (11). Při hoření elektrického oblouku v ochranné atmosféře argonu jsou emitovány tzv. primární elektrony eI (4) z katodové skvrny a dopadají na ni kationty, které vytvářejí energii potřebnou pro termoemisi primárních elektronů (4). Oblast katodového úbytku napětí (3) je způsobena prostorovým nábojem aniontů, který brzdí elektrony uvolněné z katody. Část primárních elektronů dopadne (9) na anodovou skvrnu, kde se jejich kinetická energie mění na tepelnou, částečně i na elektromagnetické záření. Část elektronů naráží do atomů argonu (5), ze kterých se tvoří kationty Ar+ (6) a sekundární elektrony eII (7). Kationty Ar+ jsou přitahovány ke katodové skvrně. Takto ionizovaný plyn – sloupec oblouku (8) se stává vodivým. Při překročení kritické hodnoty proudu dochází k proudění plazmatu od elektrody k základnímu materiálu. Tepelná energie na anodě při dopadu elektronů způsobuje vysoké teploty, které postačují k roztavení základního materiálu. Oblast anodového úbytku napětí (10) způsobuje prostorový náboj elektronů. Naznačený proces je velmi rychlý stejně jako roztavení základního materiálu.[29][30][31]

Na obdobném principu funguje i oblouk napájený střídavým napětím s rozdílem, že se pravidelně (frekvenčně) zaměňuje oblast katodové a anodové skvrny. Tento jev, tzv. čisticí efekt, se využívá především při svařování hliníkových slitin. Vysokotavitelné oxidy Al2O3 se snáze rozruší při střídání polarity elektrody a odpovídajícímu dopadů elektronů a iontů.[32]

| Metoda svařování | Teplota [°C] |

|---|---|

| Svařování obalenou elektrodou | 4200–6400 |

| Svařování pod tavidlem | 6200–7800 |

| Svařování netavící se elektrodou | 6200–9000 |

| Svařování v ochranné atmosféře tavící se elektrodou | 8000–15 000 |

| Svařování plazmatem | 20 000–25 000 |

Svařovací zdroje

Při svařování elektrickým obloukem je svařovací proud získáván z tzv. svařovacích zdrojů. To jsou elektrická zařízení generující svařovací proud a napětí požadovaných charakteristik, a která mají dostatečnou účinnost, zatěžovatel a další vhodné parametry. Svařovací zdroje mohou dodávat stejnosměrný (usměrněný) proud nebo střídavý proud (v praxi dnes drtivá většina svářecích zdrojů využívá proud stejnosměrný). Svařovací zdroj má na starost přeměnu elektrického proudu a napětí z běžného (vyskytující se v elektrické síti 230V a 400V) na svářecí (cca 15–25V, ale 0–600A a i více).

Metody obloukového svařování

- ruční obloukové svařování

- svařování v ochranné atmosféře tavící se elektrodou

- svařování netavící se elektrodou v ochranné atmosféře inertního plynu

- svařování pod tavidlem

- svařování plazmatem

- elektrostruskové svařování

- elektroplynové svařování

Bezpečnost

Svařování je pracovní činnost vystavená vysokým rizikům z hlediska bezpečnosti práce a ochrany zdraví. Kromě rizik, jako je popálení od odstřikujícího svarového kovu případně dotykem nevychladlých částí svařenců, které jsou společné pro většinu metod tavného svařování existují i specifická rizika poplatná metodám obloukového svařování. Taková rizika jsou zejména úrazu elektrickým proudem a emise elektromagnetického záření jak v oblasti tepelné tak i v oblasti ultrafialového spektra. Toto záření může poškodit zrak nejen svářeče samotného, ale i osob nacházejících se v blízkosti svářecího pracoviště. Je proto nutné používat chrániče zraku, tj. svářečské štíty pro svářeče, které splňují ČSN EN 169[34] anebo ČSN EN 379+A1[35], a závěsy či přepážky pro odstínění záření a ochranu osob nalézajících se v okolí, tak jak je definováno v ČSN 05 0600[36], ČSN 05 0601[37] a ČSN 05 0630[38]. Při metodách svařování v ochranných atmosférách existují navíc rizika udušení při používání CO2 případně exploze hořlavých plynů, např. vodíku.[39][40]

Kvalita

Jako každé tavné svařování i metody svařování obloukem zásadním způsobem mění oblast základního (svařovaného) materiálu v nejbližším okolí svarové lázně, v tzv. tepelně ovlivněné oblasti. Metalurgické změny, ke kterým dochází vlivem přehřátí této oblasti mají za následek většinou i změnu mechanických vlastností. Různé druhy materiálů jsou jinak citlivé na rychlé zvýšení teploty a následné rychlé zchladnutí.

V případě feritických ocelí může dojít k zakalení tepelně ovlivněné oblasti, čím se zvýší tvrdost a pevnost, ale významně se sníží houževnatost a tažnost. Proto se pro tento typ ocelí používají takové postupy, které méně tepelně zatěžují okolí svaru náhlými změnami teploty.[41]

Svařování obloukovými metodami lze velmi dobře nejen kontrolovat, ale postup lze bez problémů opakovat díky stejnému nastavení tzv. základních parametrů svařování. Mezi tyto parametry patří zejména typ svařovaného materiálu, tvar svaru, velikost a druh svařovacího proudu, svařovací napětí, rychlost postupu, průtok a druh ochranného plynu, přídavný materiál, předehřev a/nebo dohřev. Nejistotou je pak ruka svářeče, klimatické podmínky krytého i nekrytého pracovního prostoru. Další parametry jako jsou např. ošetření navlhavých přídavných materiálů – tavidla a to jak ve formě obalů elektrod ručního svařování tak i ve formě granulovaných tavidel pro svařování metodou pod tavidlem – lze řešit dodržováním technologické kázně. Při průmyslovém svařování jsou vesměs vyžadovány přístupy managementu jakosti, které nastavují technologické procesy za účelem dosažení požadované jakostní úrovně.[42][43][44]

Odkazy

Reference

- SEJPKA, Ladislav. Historie svařování v českých zemích.Téma: Úvod do historie svařování. Poznámky k historii obloukového svařování [online]. CWS ANB, 2009-05-13, rev. 2009-05-13 [cit. 2010-09-13]. Dostupné online.

- Historický vývoj tavného spojování kovů [online]. CZ WELD s.r.o., rev. 2010-06-30 [cit. 2010-12-19]. Dostupné online. (čeština)

- Basic welding filler metal technology - Common electric arc welding processes - 2.1 Introduction [online]. THE ESAB GROUP, INC. [cit. 2010-12-19]. Dostupné online. (anglicky)

- Ambrož et al., str. 13

- World of Metals, str. 18

- Process of anmd apparatus for working metals by the direct aplication of the electric current. Původci vynálezu: Nikolaj N. BENARDOS, Stanislas OLSZEWSKI. USA, United States Patent Office. Patentový spis 363320. 1887-05-17. Dostupné: <online> [cit. 2010-12-19]. (anglicky)

- CHALMERS, Brian. A Summarized History of Welding [online]. Welding Resources, 2010-12-10 [cit. 2010-12-28]. Dostupné online. (anglicky)[nedostupný zdroj]

- SAPP, Mark E. History of welding, Welding Timeline, 1800-1900 [online]. weldinghistory.org [cit. 2011-01-07]. Dostupné v archivu pořízeném dne 2010-07-22. (anglicky)

- Николай Гаврилович Славянов [online]. weldportal.ru, 2006-11-27 [cit. 2010-11-28]. Dostupné v archivu pořízeném dne 2007-09-29. (ruština)

- Electrical Casting of Metals. Původce vynálezu: Nicolas SLAWIANOFF. USA, United States Patent Office. Patentový spis 577329. 1897-02-16. Dostupné: <online> [cit. 2010-01-30]. (anglicky)

- Process of Welding Metal Electrically. Původce vynálezu: Charles L. COFFIN. USA, United States Patent Office. Patentový spis 428459. 1890-05-20. Dostupné: <online> [cit. 2010-12-28]. (anglicky)

- Method of Welding Electrically. Původce vynálezu: Charles L. COFFIN. USA, United States Patent Office. Patentový spis 419032. 1890-01-07. Dostupné: <online> [cit. 2010-12-01]. (anglicky)

- General Electric Company. Arc Welding. Původce vynálezu: Philip K. DEVERS. USA, United States Patent office. Patentový spis 1746081. 1930-02-04. Dostupné: <online> [cit. 2010-12-01]. (anglicky)

- General Electric Company. Arc Welding. Původce vynálezu: Henry M. HOBART. USA, United States Patent office. Patentový spis 1746081. 1930-02-04. Dostupné: <online> [cit. 2010-12-01]. (anglicky)

- General Electric Company. Electric welding. Původce vynálezu: Peter P. ALEXANDER. USA, United States Patent Office. Patentový spis 1746210. 1930-02-04. Dostupné: <online> [cit. 2010-12-01]. (anglicky)

- General Electric Company. Method And Apparatus For Electric-Arc Welding. Původci vynálezu: Irving LANGMUIR, Peter P. ALEXANDER. USA, United States Patent Office. Patentový spis 1746196. 1930-023-04. Dostupné: <online> [cit. 2010-12-28]. (anglicky)

- General Electric Company. Electric-arc welding. Původce vynálezu: Elihu THOMSON. USA, United States Patent Office. Patentový spis 1746205. 1930-02-04. Dostupné: <online> [cit. 2010-12-01]. (anglicky)

- Welding Education [online]. welding.com, 2010 [cit. 2010-10-24]. Dostupné v archivu pořízeném dne 2010-07-01. (anglicky)

- SAPP, Mark E. History of welding, Welding Timeline, 1900-1950 [online]. weldinghistory.org [cit. 2011-01-07]. Dostupné v archivu pořízeném dne 2011-07-28. (anglicky)

- TIG Handbook - Chapter II. - GTAW Fundamentals [online]. Miller Electric Mfg Co., 2005-07-11 [cit. 2010-12-01]. Dostupné v archivu pořízeném dne 2010-12-24. (anglicky)

- History Kjellberg Finsterwalde [online]. Kjellberg Finsterwalde Dienstleistungsgesellschaft mbH [cit. 2010-11-06]. Dostupné v archivu pořízeném dne 2011-10-15.

- Svetsaren, The ESAB Welding and Cutting Journal, vol. 59, [online]. ESAB, no. 1/2004 [cit. 2010-11-06]. Dostupné v archivu pořízeném dne 2010-10-11.

- Welding Electrode. Původce vynálezu: Arthur Percy STROHMENGER. USA, United States Patent Office. Patentový spis 1674576. 1928-06-19. Dostupné: <online> [cit. 2010-12-28]. (anglicky)

- HENSLEY, Tim. A Brief History of Filler Metals [online]. The American Welder, 2007-10 [cit. 2010-12-28]. Dostupné v archivu pořízeném dne 2011-06-27. (anglicky)

- National Tube. Method of Welding. Původci vynálezu: Boris S. ROBINOFF, Sumner E. PAINE, Wrignol E. QUILLEN. USA, United States Patent Office. Patentový spis 1782316. 1930-11-18. Dostupné: <online> [cit. 2011-01-07]. (anglicky)

- History of Submerged Arc Welding [online]. WA TechnologyTM; GSSTM, rev. 2010-12-29 [cit. 2011-01-07]. S. 1. Dostupné online. (anglicky)

- SAPP, Mark E. History of welding, Welding Timeline, 1950-2000 [online]. weldinghistory.org [cit. 2011-01-07]. Dostupné v archivu pořízeném dne 2011-07-28. (anglicky)

- Ambrož et al., str. 73

- Ambrož et al., str. 74–77

- Kubíček, str. 5

- Arc-Welding Fundamentals [online]. The Lincoln Electric Company, 1994 [cit. 2010-09-25]. Dostupné online. (anglicky)

- Fronius Power Plus [online]. Fronius, 2002-07-16, rev. 2004-01-21 [cit. 2010-09-25]. Dostupné v archivu pořízeném dne 2016-03-09. (anglicky)

- DORZIN, Esther. Temperature of a MIG Welder [online]. Příprava vydání Glenn Elert. 2003 [cit. 2013-01-27]. Dostupné online. (anglicky)

- ČSN EN 169. Osobní prostředky k ochraně očí - Filtry pro svařování a podobné technologie - Požadavky na činitel prostupu a doporučené použití. Praha : ÚNMZ, 2003-08-01. detail.

- ČSN EN 379+A1. Prostředky k ochraně očí - Automatické svářečské filtry. Praha : ÚNMZ, 2009-11-01. detail.

- ČSN 05 0600. Svařování. Bezpečnostní ustanovení pro svařování kovů. Projektování a příprava pracovišť. Praha : ÚNMZ, 1993-02-01. detail.

- ČSN 05 0601. Svařování. Bezpečnostní ustanovení pro svařování kovů. Provoz. Praha : ÚNMZ, 1993-02-01. detail.

- ČSN 05 0630. Svařování. Bezpečnostní ustanovení pro obloukové svařování kovů. Praha : ÚNMZ, 1993-02-01. detail.

- KUDĚLKA, Vladimír. Bezpečnost práce a požární bezpečnost při svařování [online]. TESYDO, 2010-10-05 [cit. 2011-04-06]. Dostupné online.[nedostupný zdroj]

- Barták, str. 75–90

- FOLDYNA, Václav; HENNHOFER, Karel; OLŠAROVÁ, Věra, Hlavatý, Ivo; Koukal, Jaroslav; Kristofory, František; Ochodek, Václav; Pilous, Václav; Purmenský, Jaroslav; Schwarz, Drahomír; Veselko, Július. Materiály a jejich svařitelnost. Recenzent: Jaroslav Koukal. 1. vyd. Ostrava: Česká svářečská společnost ANB, ZEROSS, 2000. 216 s. ISBN 80-85771-85-3. S. 115.

- Ambrož et al., str. 201–202

- Ambrož et al., str. 228

- Barták, str. 14–19

Literatura

- AMBROŽ, Oldřich; KANDUS, Bohumil; KUBÍČEK, Jaroslav, 2001. Technologie svařování a zařízení. Recenzent Václav Minařík. 1. vyd. Ostrava: Česká svářečská společnost ANB, ZEROSS, c2001. 395 s. ISBN 80-85771-81-0. S. 210. [reference viz Ambrož et al.].

- KUBÍČEK, Jaroslav. Technologie svařování [online]. ust.fme.vutbr.cz, 1994 [cit. 2010-09-25]. [reference viz Kubíček]. Dostupné v archivu pořízeném dne 2012-01-11.

- BARTÁK, Jiří, 2000. Výroba a aplikované inženýrství ve svařování. Recenzenti: Oldřich Ambrož, Leoš Havránek. 1. vyd. Ostrava: Česká svářečská společnost ANB, ZEROSS - svářečské nakladatelství, c2000. 216 s. ISBN 80-85771-72-1. [reference viz Barták].

Související články

Externí odkazy

Obrázky, zvuky či videa k tématu Obloukové svařování na Wikimedia Commons

Obrázky, zvuky či videa k tématu Obloukové svařování na Wikimedia Commons - (anglicky) How Arc Welding Works na YouTube