Oceľ

Oceľ je zliatina železa s uhlíkom a legovacích prvkov (mangán, chróm, volfrám, kremík a iné), v ktorej obsah uhlíka je menší ako je jeho maximálna rozpustnosť v austenite, čo je 2,14%. Zliatina železa s uhlíkom a inými prvkami s obsahom uhlíka väčším ako 2,14% sa nazýva liatina. Uhlík so železom vytvára rôzne štruktúrne súčasti, napr. ferit, austenit, cementit, perlit, ledeburit alebo martenzit.

Vlastnosti

Celkovo

Hustota ocele je 7,85 g/cm3. Pevnosť v ťahu Rm je bežne od 300 N.mm-2 do 1500 N.mm-2.

Oceľ je najpoužívanejší konštrukčný materiál. Existujú materiály tvrdšie, pevnejšie, odolnejšie, žiarupevnejšie ... ale nijaký nemá také vyvážené vlastnosti, - tvrdosť, pružnosť, pevnosť a jednoduchosť obrábania a recyklovania. Nijaký iný materiál (s danými mechanickými a pevnostnými vlastnosťami) sa nedá tak dobre obrábať a tvarovať.

Železo a uhlík

Uhlík je najvýznamnejšia legúra. Kvalita ocele nezávisí len od obsahu uhlíka, ale aj od spôsobu tepelnej úpravy.

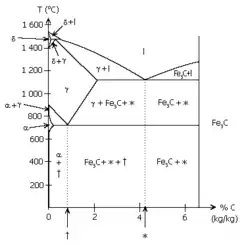

Na obrázku sú jednotlivé fázy:

Na grafe je vidieť tzv. V-čkovú charakteristiku, tá sa vyskytuje pri systémoch, ktoré sú úplne rozpustné len tekutom stave a málo rozpustné v stave tuhom (pozri eutektikum).

V podstate sa tento diagram dá rozložiť na časti:

- Eutektická - pod taveninou, s eutektikálou na 1150 °C, obsah uhlíka 4,3 %

- Eutektoidná - tuhá premena fáz, pod γ-oblasťou, s eutektoidou na 723 °C, obsah uhlíka 0,8 %

- Peritektická - pomerne malá oblasť vľavo hore (delta kryštály) s peritektoidou okolo 1430 °C.

Tieto fázy sa ale objavujú len pri nekonečne pomalom ochladzovaní/ohrievaní. Pri rýchlom ochladzovaní (kalení) vzniká napr. martenzit, ktorý zvyšuje tvrdosť. Pri pomalom ochladzovaní pri austenitických oceliach sa obyčajne zvyšuje húževnatosť.

Pre dynamické priebehy sa používajú TTT diagramy. Poloha TTT diagramov sa dá predstaviť tak, že kolmo na binárny diagram dáme ešte časovú os ("vystupuje" z obrázku). Tie sa dosť silno menia podľa obsahu uhlíka a legúr. V tých sa objavujú aj medzistupne ako napr. bainit.

Výrazný vplyv má mangán, ktorý robí oceľ austenitickou aj pri väčšom obsahu uhlíka a podporí tvorbu martenzitu aj pri pomalom ochladzovaní..

Priveľa uhlíka všeobecne zvyšuje krehkosť, t. j. znižuje vrubovú húževnatosť, tento problém sa netýka tvárnej liatiny.

Pridáva sa buď vo forme nauhličovadiel do taveniny alebo sa nechá povrchovo nasiaknuť do austenitizovanej oceľe (napr. pri cementácii).

Legovacie prvky

Pri výrobe rôznych druhov ocelí (podľa účelu) sa používajú rôzne legovacie prvky (legúry), ktoré sa pridávajú do taveniny za účelom úpravy vlastností ocele. Legúry sa pridávajú väčšinou priamo vhodením do železnej taveniny. Niekedy sa legúra taví ťažšie ako železo alebo opačne. Tam sa buď používajú triky, ako eutektizácia, pri ktorej ale nevznikne čistá zliatina. V prípade nedostatočnej rozpustnosti legúry v tavenine ocele je nevyhnutné použiť práškovú metalurgiu. Hovorí sa tomu aj sinter.

- Tvrdosť

- Tvrdosť sa zvyšuje legúrami: vanád - vďaka karbidácii, volfrám - extrémne tvrdé karbidy, dokážu ešte rezať aj žeravé do červena

- Pevnosť

- Pevnosť sa zvyšuje legúrami mangán, chróm, nikel, ale aj dodatočnými mechanickými úpravami napr. studené valcovanie a tepelnými úpravami napr. kalenie. Teoretická pevnosť železa pri ideálnej kryštalickej mriežke (výpočítaná hodnota) je okolo 40000 N.mm-2. Najpevnejšia oceľ na trhu má 1500 N.mm-2.

- Oteruvzdornosť

- Táto vlastnosť je potrebná pre súčiastky namáhané odieraním (napr. šachtové spoje) alebo pri obrábacích nástrojoch kde sa opotrebováva ostrie. Na zlepšenie tejto vlastnosti využívame legúry: Uhlík - martenzit, ale aj cementit, Kobalt, Vanád, Volfrám

- Žiaruvzdornosť, žiarupevnosť

- Obyčajná oceľ stráca pri tepelnom zaťažení (už pri 300 °C) vlastnosti - hlavne tvrdosť a pevnosť (motory, turbíny ...). Žiarupevnosť sa zlepší po pridaní legúr: nikel, volfrám, chróm, molybdén, vanád. Nominálna pracovná teplota pre také ocele je od 300 °C do 550 °C. Ocele nad 550 °C sú už vysokoteplotné ocele. Nad 800 °C je už väčšina ocelí nepoužitelná. V laboratórnych podmienkach sa dá vyrobiť oceľ, ktorá ešte pri 1000 °C má cca 500 N.mm-2, ale vyrába sa extrémne ťažko (na viacero výrobných krokov a po tvrdom vymustrovaní).

- Elasticita

- Elasticita je vlastnosť ktorá udáva, pokiaľ až možno oceľ deformovať tak, aby sa vrátila do pôvodného stavu. Túto vlastnosť využívame napr. pri pružinách. Pre zlepšenie elasticity sa oceľ leguje kremíkom.

- Špeciálne legúry

Rozdelenie ocele

Podľa obsahu uhlíka

- Podeutektoidné - s obsahom uhlíka pod 0,8 %

- Eutektoidné - 0,8 % uhlíka

- Nadeutektoidné - medzi 0,8 % a 2,06 %

Podľa legovania

- Nízkolegované

- Vysokolegované - nad 5% legovacích prvkov

Podľa upokojenia

- Upokojené - kyslík bol odstránený

- Neupokojené

Podľa použitia

- Automatové ocele - ocele určené na dodatočné trieskové obrábanie

- Ocele na zušľachtenie - ocele určené na dodatočné tepelné spracovanie

- Cementačné ocele - ocele určené na spevnenie opotrebovávaných dielcov. Málo legované alebo nelegované ocele s menej ako 0,25% uhlíka, na povrchu sa cementujú (nauhličia) a zakalujú. Aj po zakalení majú dobré plastické vlastnosti.

- Konštrukčné ocele - ocele pre stavebné konštrukcie a strojné, pre použitie je rozhodujúca aj ekonomickosť

- Nitridačné ocele - extrémne tvrdé a oteruvzdorné. Tvrdosť 750 HV až 1200 HV.

- Pružinové ocele - vysoká hranica elesticity.

- Nekrehnúce ocele (kryoocele) - ocele čo pre nízke teploty nekrehnú. Nelegované do -60 °C, nízkolegované do -120 °C a vysokolegované do -250 °C.

- Ložiskové ocele

- Nástrojové ocele - ocele na výrobu nástrojov, či už na trieskové obrábanie alebo ručné náradie

- Potravinárske ocele - špeciálne ušľachtilé ocele s nulovým obsahom ťažkých kovov a škodlivých prímesí

- Hlbokoťažné ocele - ocele na lisované plechy, napr. pre výrobu karosérií áut. Väčšinou nízkouhlíkové ocele.

Triedy ocelí

Oceľ triedy 10

- Je to konštrukčná nelegovaná oceľ, s definovanými mechanickými vlastnosťami, ale nedefinovaným chemickým zložením.

- Použitie: betonárska oceľ, koľajnice, valcované profily, plechy a drôty ...

Oceľ triedy 11

- Konštrukčná nelegovaná oceľ s predpísanými mechanickými vlastnosťami a zaručenými hodnotami uhlíku, síry a fosforu. Vyrába sa aj ako automatová oceľ. Ich vlastnosti sú dané obsahom uhlíka, ktorý neprevyšuje 0,7 % - čím je obsah vyšší, tým úmerne rastie pevnosť a tvrdosť ocele, zároveň klesá húževnatosť, ťažnosť a tvárnosť.

- Fe, 0,07 - 0,75% C, 0,15 - 0,55% Si, 0,40 - 1,60% Mn, < 0,05% P, < 0,05% S

- Použitie: klince, skrutky, kolíky, strojové súčiastky, konštrukčné dielce, nity, reťaze, oceľ na mierne alebo hlboké ťahanie, svorníky, čapy, matice, kľukové hriadele, menej namáhané ozubené kolesá

Oceľ triedy 12

- Ušľachtilá uhlíková oceľ určená pre zušľachťovanie a povrchové kalenie, definovaný obsah uhlíku, síry, fosforu, kremíku a mangánu.

- Fe, 0,06 - 0,90% C, 0,15 - 0,80% Si, 0,35 - 0,90% Mn, < 0,25% Cr, < 0,30% Ni

- Použitie: ozubené kolesá, cementované a povrchovo kalené výrobky, pružiny, menej namáhané kľukové a vačkové hriadele automobilov,...

Oceľ triedy 13

- Zliatinová ušľachtilá oceľ, nízkolegovaná, určená k ďalšiemu tepelnému spracovaniu, s obsahom mangánu, kremíku a vanádu.

- Fe, 0,14 - 0,80% C, 0,15 - 1,70 % Si, 0,50 - 2,40% Mn, < 0,30% Cr, <0,60% Ni

- Použitie: pružiny, lamely, namáhané strojové súčiastky, hriadele, ojnice, tiahla...

Oceľ triedy 14

- Ušľachtilá, zliatinová, nízkolegovaná oceľ, určená pre ďalšie tepelné spracovanie – cementovanie, nitridovanie. S obsahom mangánu, kremíku, chrómu, hliníka. Tzv. Cr-Ni ocele.

- Fe, 0,14 - 1,10% C, 0,17 - 1,60% Si, 0,30 - 1,90% Mn, 0,70 - 1,65% Cr, < 0,40% Ni

- Použitie: nitridované súčiastky s veľkou povrchovou odolnosťou, stredne namáhané súčiastky motorových vozidiel a leteckých motorov

Oceľ triedy 15

- Ušľachtilá zliatinová, nízkolegovaná oceľ, určená k ďalšiemu tepelnému spracovaniu a obsahom mangánu, kremíka, chrómu, vanádu, volfrámu, molybdénu.

- Fe, 0,08 - 0,43% C, 0,15 - 0,75% Si, 0,40 - 1,60% Mn, 0,50 - 3,20% Cr, < 0,60% Ni, 0,08 - 0,75% Mo, 0,010 - 0,65% V

- Použitie: výkovky, automobilový priemysel, tlakové nádoby, pre stavebné a strojné konštrukcie.

Oceľ triedy 16

- Ušľachtilá zliatinová, nízko až stredne logovaná oceľ určená pre ďalšie tepelné spracovanie s obsahom mangánu, chrómu, vanádu, volfrámu, niklu.

- Fe, 0,10 - 0,40% C, 0,15 - 1,20% Si, 0,25 - 1,30% Mn, 0,60 - 2,00% Cr, 0,70 - 5,20% Ni, 0,10 - 0,80% Mo, 0,03 - 0,40% V

- Použitie: veľmi namáhané strojové súčiastky.

Oceľ triedy 17

- Ušľachtilá zliatinová vysokolegovaná oceľ určená pre ďalšie tepelné spracovanie s obsahom mangánu, chrómu, vanádu, volfrámu, niklu, kremíka, titánu. Sú nehrdzavejúce a žiaruvzdorné.

Koróziivzdorné (po česky: nerezové) ocele sú ocele obsahujúce 10,5 - 30 % Cr, legované ďalšími prvkami najmä Ni, Mn, Mo, Cu, Ti, Al, Si, Nb, N. Obsah uhlíka je 0,03 % - 1,0 %. Hlavné ovplyvňujúce legúry sú Cr, Ni, Mn a C. Niektoré z týchto ocelí sú súčasne žiarupevné, alebo žiaruvzdorné.

- Použitie: chirurgické nástroje, ventily motorov, nerezové dielce, potravinársky priemysel, chemický priemysel, prúdové motory, tepelná a jadrová energetika, automobilový priemysel...

Oceľ triedy 19

- Oceľ nástrojová uhlíková resp. zliatinová, stredne až vysokolegovaná určená pre ďalšie tepelné spracovanie s obsahom molybdénu, chrómu, vanádu, volfrámu, niklu, kremíka, kobaltu. Je to oceľ rýchlorezná.

- Použitie: náradie, nástroje, vrtáky, závitníky, výstružníky, zápustky, rezné nástroje, sústružnícke nože, frézy ...

(1)

Dejiny

Stredovek

Železo bolo známe už veľmi dávno, lenže väčšinou obsahovalo príliš veľa uhlíka, a preto bolo veľmi krehké a kvôli síre aj málo oteruvzdorné. Škodlivé prímesi sa museli pracne vykuť a aj tak ich ostalo veľa. Takéto železo malo nedefinovateľné vlastnosti. Napríklad delá sa vyrábali radšej z bronzu, a to až do 1. polovice 19. storočia.

Priemyselná revolúcia

Až v 19. storočí sa začala oceľ vyrábať pudlovaním. Tento postup bol ale veľmi drahý a vyrobilo sa málo ocele. V roku 1856 bola vynájdená Bessemerova metóda, ktorou sa dalo vyrábať oveľa viac ocele ako dovtedy. Tiež sa začali používať vysoké pece a koks namiesto drahého dreva. V roku 1867 sa objavili prvé Siemensove-Martinove pece (martinské pece), kde sa dal dokonca merať obsah uhlíka v tavenine, čo zvýšilo výstupnú kvalitu pri desaťnásobnom zvýšení výroby.

Okolo roku 1850 sa začali prvé delá vyrábať z ocele, ktorá bola pevnejšia a ľahšia ako bronz.

Vynašiel sa pancier.

V roku 1860 bola postavená prvá čisto pancierová vojnová loď HMS Warrior.

Tým bol vyriešený problém vysokého obsahu uhlíka. Ostával ešte jeden problém: fosfor. Iba železné rudy s nízkym obsahom fosforu sa dali použiť. Ale roku 1878 sa podarilo pomocou vápencovej výmurovky (aj pridávaním vápenca do taveniny) vyriešiť aj tento problém, a tak oceľ zlacnela ešte viac (ešte zhruba 3×).

Okolo roku 1880 už boli ceny ocele také nízke, že sa bežne stavali celooceľové mosty.

Nárast výroby ocele:

Samozrejme toto úplne zmenilo výzbroj vtedajších armád. V roku 1900 už boli prakticky všetky vojnové lode z ocele, ako aj pušky a delá. Mnohé nové zbrane, ako napr. guľomety alebo ponorky, sa nedali vyrobiť inak ako z ocele.

Súčasnosť

Základ

V súčasnosti sa oceľ vyrába dvojako - buď sa ako prvotná oceľ (len jej základ) vyrába vo vysokých peciach. Vlastne len surové železo - to sa potom skujňuje a upokojuje a potom sa pridávajú legúry. Tu sa používa LD-Konvertor alebo v poslednej dobe Corex.

Siemensove-Martinove pece sú dnes už beznádejne zastarané.

Alebo sa oceľ presne namieša v elektrických peciach. Táto metóda je malo- a strednosériovej produkcii dosť často používaná pre svoju ekonomickú flexibilitu.

Donawitzova metóda (LD-Konvertor)

Do taveniny konvertora sa dlhou tenkou trúbkou - kopijou - fúka 98% kyslík. Ešte sa pridáva šrot a ruda, aby sa zredukoval podiel surového železa. Kyslík reaguje so železom a vzniká pritom oxid železa FeO, ktorý spaľuje nežiaduce prímesi a to v tomto poradí:

- Kremík - 2FeO + Si → SiO2 +2Fe

- Mangán - FeO + Mn → MnO + Fe

- Uhlík - FeO + C → CO + Fe

- Fosfor - 5 FeO + 2P → P2O5 + 5Fe

- Síra - 2 FeO + S → SO2 + 2 Fe

Pri tejto metóde musí byť ale ešte dodávaná tavenina, aby dávka nevychladla. Hotová oceľ sa potom vyleje z konvertora do panvy na ďalšie spracovanie. Max. kapacita konvertora je cca. 250t.

Cenovo skoro najvýhodnejší spôsob výroby ocele pre veľké množstvá.

Corex

Najnovšia metóda výroby ocele, nepotrebuje koks, ale stačí obyčajné neskoksované uhlie. Ultravysokokapacitná a supervýhodná (od 500 000t/deň).

Elektrická pec

Pec môže byť buď oblúková alebo indukčná. Výhoda je, že sa dajú vytvoriť teploty do 3 500 °C, takže sa dajú taviť aj také ťažko taviteľné materiály ako napr. volfrám a molybdén.

Používa sa na tavenie a výrobu vysokočistých zliatin. Ako suroviny sa používa väčšinou šrot plus prípadné legovacie prvky. Je veľmi výhodná z hľadiska flexibility, lebo takto vyrobená oceľ je taká čistá, že sa dá priamo použiť na odliatky. Nevýhodná je ale na výrobu surového železa, kde by bol prúd nekonkurencieschopne drahý.

Pri oblúkových peciach sa na tavenie používa striedavý prúd. Teplota sa vytvára jednak od samotného elektrického oblúka a tiež aj od prúdu čo prechádza dávkou.

Prirovnať sa dá elektrická pec k laserovej tlačiarni (rýchlo a všetko ale draho pre veľa), kde vysoká pec a LD-Konvertor je rotačka (lacno pre veľa, draho pre málo).

Nejmenšie elektrické pece sú pre rádove kilogramy ocele a najväčšie pre rádove desiatky ton.

Dodatočné spracovanie (spracovanie vo vákuu)

Kvalita ocele sa dá enormne zvýšiť spracovaním vo vákuu - vákuovaním. Tieto zariadenia sú drahé a preto zatiaľ nie veľmi rozšírené:

- Nasávacia trubica sa nasaje tavenina z panvy a časť taveniny sa nasaje do vákuovej nádoby - pritom sa za necelých 30 sekúnd oceľ zbaví všetkých plynov. Prečistená oceľ natečie späť do nádoby. Toto sa opakuje pokiaľ oceľ nie je prečistená podľa normy. Nakoniec sa dajú presne pridávkovať legúry. Vákuovanie sa používa na zníženie obsahu Uhlíka pre nízkouhlíkové ocele až na 0,001% obsahu Uhlíka.

Ekonomika

V súčasnosti (2012) sa ročne celosvetovo vyrobí 1 300 000 000 ton ocele. Celosvetový nárast spotreby v roku 2005 však spôsobil bezprecedentný nárast cien ocele (+70 %), čo dáva šancu novým materiálom, ako napr. kevlar alebo uhlíkové vlákno.

Ekológia

Oceľ je 100% recyklovateľná a je to teda jeden z najekologickejších materiálov vôbec. Problémom je len, že pri výrobe vzniká veľa oxidu uhličitého, to nie je ale technický problém. Najväčší problém je, že rastliny, čo spracúvajú oxid uhličitý, ako planktón a dažďové lesy, ubúdajú.

Pozri aj

(1) Fürbacher, Macek, Steidl: Lexikón technických materiálov