Protahovací stroj

Protahovací (zvaný také posukovací) stroj (angl.: drawing frame, něm.: Strecke) je součást výrobního zařízení k přípravě staplových textilních vláken pro spřádání. [1]

Účel posukování a hlavní druhy strojů

[2] Účelem posukování je

- urovnání vláken do podélného směru

- zestejnoměrnění vlákenné vrstvy družením několika pramenů (nebo roun)

- směsování různých částí přádní partie nebo různých druhů materiálu

V procesu přípravy k předení je posukování zařazeno po každé z těchto operací: mykání, česání a konvertorování

Podle hlavního pracovního orgánu, průtahového ústrojí, se dají rozlišovat tři druhy strojů:

- S válečkovým průtahovým ústrojím - pro vlákenné materiály s délkou do cca 80 mm (bavlna a stříže z umělých vláken)

- S hřebenovým ústrojím – pro vlákna s délkou nad 60 mm (česaná vlna, lýková vlákna a umělé stříže)

- S řemínkovým průtahovým ústrojím a zaoblovacími pásy - pro velmi jemné vlny a směsi s vlnou

Protahovací stroje s válečkovým průtahovým ústrojím

Funkce stroje:Předkládané prameny prochází přes elektromechanickou zarážku a podávací válečky do průtahového ústrojí, kde se vrstva vláken cca 6-10násobně zjemní a z výsledné pavučinky se tvoří ve zhušťovači pramen, který se lisuje mezi dvěma válci a přes svinovací hlavu v cykloidách (viz hořejší snímek) ukládá do konve.

U novějších výrobních linek je na nejméně jedné pasáži protahovaček průtahové ústrojí doplněno zařízením na automatickou regulaci výše průtahu. [3] To pracuje nejčastěji na principu mechanického snímání (měření) tloušťky vrstvy vláken před vstupem do průtahového ústrojí. U moderních strojů patří ke standardnímu vybavení také automatická výměna konví po naplnění posukovaným pramenem (viz snímek vpravo).

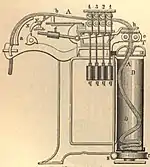

S první konstrukcí velmi podobnou pozdějšímu protahovacímu stroji přišel v roce 1780 Angličan Arkwright. Od pozdějších protahovacích strojů se lišila jen tím, že se na nich výsledný pramen vláken při svinování do konve mírně zakrucoval. Protože konve připomínaly pouliční lucerny, nazýval se stroj německy Laternenbank (viz druhý snímek shora).[4]

Parametry nejvýkonnějších strojů

V posledních 60 letech se zvýšil výkon protahovacích strojů více než třicetinásobně, což se pokládá za nejvyšší nárůst ze všech druhů textilních strojů. Nejvýkonnější protahovačky mohou v roce 2010 dodávat z předlohy až 50 ktex z vláken o délce 25-80 mm maximálně 1200 m hotového pramene (cca 2-7 ktex) za minutu. Stroje se staví s jedním nebo dvěma vývody. [5] [6]

Stůčkový protahovací stroj

je v současné době nejpoužívanější zařízení k přípravě bavlny k česání. Předkládá se zde obvykle 6 stůček s bavlněným rounem (cca 40 cm širokým), které se druží a posukují ve válečkovém průtahovém ústrojí, navíjí na stůčku a předkládají ke zpracování na česacích strojích. [7]

Protahovací stroje s hřebenovým průtahovým ústrojím

[8] Průtahové ústrojí zde sestává v principu ze dvou párů válečků, mezi kterými se otáčí hřebenové pole, což je pás z ojehlených lišt vedených řetězy ve směru průchodu materiálu. Pro hrubé vlny a lýková vlákna se často používá jeden pás lišt (unášených šnekovou hřídelí), pro většinu ostatních materiálů jsou to nad sebou dva pásy s ojehlením, které do sebe vzájemně zapadá, tzv. intersekting (např. 2x60 hřebenů, z toho 2x20 v pracovní poloze).

U ostatních částí se stroje liší od protahovaček s válečkovým průtahem jen v detailu a tím, že mají zpravidla robustnější konstrukci. Pro speciální účely (melanžování) se často používají stroje s navíjením pramene na cívku. Poslední pasáž před přástováním se zpravidla vybavuje stroji se dvěma vývody (s menším průměrem konví).

Moderní stroje pracují s předlohou (8-12 pramenů) až 350 ktex, dvanáctinásobným průtahem a s maximální dodávkou hotového pramene 600 m/min.

Protahovací stroje s jedním pásem hřebenových lišt (zvané také gill-box) vynalezl v roce 1834 Angličan Fairbaim. V roce 1851 byl udělen patent na stroj s ojehleným polem ze dvou pásů lišt (intersekting), jehož autory byli Angličané Greenwood a Warburton. [4]

Posukovací stroj s řemínkovým průtahovým ústrojím a zaoblovacími pásy

[8] Stroji se také běžně říká finisér, protože se používá jako finální pasáž za účelem výroby přástu pro dopřádací stroje.

Stroje se staví zpravidla s 16-24 vývody s podáváním 1 nebo 2 posukovaných pramenů na vývod, pracovní orgány stroje jsou seřazeny horizontálně nebo vertikálně.

Průtahové ústrojí u moderních strojů (maxim. 20násobný průtah) může být dvouřemínkové nebo s jedním řemínkem a 2-3 kontrolními válečky. Stužka vláken s jemností 0,2-1,5 ktex je dále vedena do zaoblovacího ústrojí, kde se mezi dvěma koženými pásy do ní vkládá nepravý zákrut (5-8/m). Hotový přást se navíjí na cívky o váze až 8 kg rychlostí do 275 m/min, finisér může být vybaven automatickou výměnou cívek.

Literatura

- Pospíšil a kol.: Příručka textilního odborníka, SNTL Praha 1981

Reference

- Simon/Horáček: Technologie přádelnictví, SNTL Praha 1987, str. 102-107

- Kießling/Matthes: Textil- Fachwörterbuch, Berlin 1993, ISBN 3-7949-0546-6, str. 361

- Strecken TD [online]. Yumpu, 2017 [cit. 2017-03-07]. Dostupné online. (německy)

- Mecheels, Vogler, Kurz: Kultur- und Industriegeschichte der Textilien, Hohensteininstitute Bönningheim 2009, ISBN 978-3-9812485-3-1, str. 297-298

- Strecke RSB D-50 [online]. Rieter, 2017 [cit. 2017-03-07]. Dostupné online. (německy)

- Rieter RSB D-45 Drawframe [online]. YouTube, 2015-02-28 [cit. 2017-03-07]. Dostupné online. (anglicky)

- OMEGAlap E 36 [online]. Rieter, 2017 [cit. 2017-03-07]. Dostupné online. (německy)

- Our products [online]. nsc, 2017 [cit. 2017-03-07]. Dostupné online. (anglicky)