Korozivzdorná ocel

Korozivzdorná ocel (slangově nerez, nerezová ocel či nerezavějící ocel) (anglicky stainless steel) je vysocelegovaná ocel se zvýšenou odolností vůči chemické i elektrochemické korozi. Korozní odolnost je založena na schopnosti tzv. pasivace povrchu železa. I když je pasivita korozivzdorných ocelí vůči celkové korozi dosažena v mnoha prostředích, lze se setkat v různých specifických prostředích se vznikem různých lokálních druhů koroze – štěrbinovou, bodovou, mezikrystalovou a korozním praskáním. Proto se kromě chrómu používají i další prvky, které zvyšují korozní odolnost pro daný typ koroze.

Korozivzdorné oceli lze rozdělit podle chemického složení a struktury do tří základních skupin: feritické, martenzitické, austenitické oceli a tzv. přechodové skupiny feriticko-austenitické, martenziticko-austenitické a poloferitické oceli. Ačkoli korozivzdorné oceli obsahují vysoké množství legur, 12 až 30 % chrómu, až 30 % niklu nebo do 24 % manganu a dalších, vždy se jedná o slitinu uhlíku s železem, tj. ocel.

Použití korozivzdorných ocelí je široké, od chemického a potravinářského průmyslu, přes automobilový průmysl, ve stavebnictví i jako architektonický materiál, při výrobě lodí atd.

Historický vývoj

Problematiku koroze znali pravděpodobně již ve starém Egyptě, v Řecku – od Platona, v Římě – od Plinia a Vitruvia, i v Dillí, kde je dodnes zachován železný pilíř z 5. nebo 6. století. První dochované zmínky o korozi kovaných železných částí vodních staveb se objevily až v 15. století. Koroze litinových vodovodů byla pozorována až o zhruba dvě století později. Pro ochranu litiny se používalo pokovování cínem (v Česku už asi po roce 1000), mědí (v Anglii v 17. století).[1] V 18. století se problematikou koroze zabývali Stahl, Lavoisier a další. Roku 1821 Hall popisuje podstatu koroze jako oxidaci železa při působení vody a kyslíku. Později byla popsána koroze jako elektrochemický děj.[2]

Korozní odolnost slitiny železa s chrómem byla prokázána Berthierem v roce 1821 v lučavce královské, Malletem v roce 1838 v korozním prostředí, Frémyem v roce 1857 v prostředí koncentrovaných kyselin a dalšími.[2]

Výzkum a vývoj korozivzdorných ocelí s chrómem a niklem se ale rozeběhl až během prvních dvaceti let 20. století. Nezanedbatelná je také práce Philipa Monnartza z roku 1911, která uvádí vlastnosti slitin železa s chrómem a jejich využití.[3] V této práci naznačil dvě nejnižší meze obsahu chrómu a to 12,5 % pro odolnost proti kyselině dusičné na normální teploty a 14 % při jejím varu. V kladenské Poldině huti byla v roce 1910 vyrobena ocel pro hlavně loveckých pušek s 10% obsahem niklu.[4]

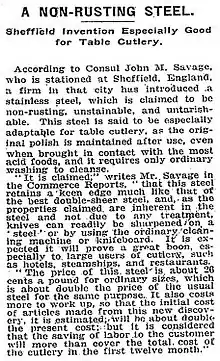

Harry Brearley z sheffieldských laboratoří, který hledal korozivzdorné slitiny pro sudy se střelným prachem, objevil v roce 1912 a následně zavedl výrobu martenzitické korozivzdorné oceli s obsahem uhlíku 0,24 %, chrómu 12,8 %.[5] Benno Strauss a Eduard Maurer patentovali pro firmu Krupp austenitickou korozivzdornou ocel 17. října 1912.[3][6] O dva roky později Strauss a Maurer vyrobili ocel s 20 % chrómu, 7 % niklu a 0,25 % uhlíku pro výrobnu čpavku.[4]

První duplexní korozivzdorná ocel byla vyvinuta pro papírenský průmysl ve Švédsku okolo roku 1930. Teprve až ve 40. letech byly pochopeny metalurgické procesy a v padesátých letech standardizovány. Dalším významným skokem bylo kyslíko-argonové oduhličení ocelí na konci 60. let, které umožnilo výrobu nízkouhlíkových ocelí s regulovaným množstvím dusíku. Od 70. let dochází k výrobě vysoce kvalitních ocelí a super- korozivzdorných ocelí, např. superferitických s vynikající korozní odolností nebo superduplexních ocelí s výbornou korozivzdorností a zároveň dobrou svařitelností.[7][8]

Korozivzdorné oceli byly používány mj. i ve vojenském průmyslu již během první světové války, např. v motorech letadel Sopwith Triplane, Sopwith Camel, a dalších.[9]

Koroze

Ačkoliv se ocel nazývá korozivzdornou nebo někdy nerezovou neznamená to, že nepodléhá korozi. Za běžných podmínek působení atmosférického či vodního prostředí se s korozí lze setkat výjimečně, např. u zábradlí, příborů apod. Při působení agresivního prostředí se lze setkat s korozí korozivzdorných ocelí.[10]

Chemická

K chemické korozi dochází při styku tuhých látek s plynnými jako oxidačně-redukční reakce. Její rychlost dominantně závisí na teplotě prostředí.[11][12]

Mezikrystalová koroze

Korozivzdorné oceli mají zvýšenou citlivost k mezikrystalové korozi, kterou způsobuje vylučování karbidů chrómu (např. M23C6, M7C3)[pozn. 1] na hranicích zrn odebíráním chrómu z přilehlých oblastí až klesne jeho obsah pod minimální mez, pod kterou může dojít ke vzniku koroze, zvláště v roztocích kyseliny fosforečné, octové, mléčné nebo v mořské vodě či chlorovaných rozpouštědel. K precipitaci karbidů dochází při tepelném zpracování v oblasti 400 až 800 °C, např. při svařování. Tento jev se nazývá zcitlivění korozivzdorných ocelí. Homogenní tuhý roztok a tedy zpětné rozpuštění karbidů lze dosáhnout při tzv. rozpouštěcím žíháním při teplotě 1000 až 1150 °C. Pro znecitlivění ocelí k mezikrystalové korozi se používá titanu nebo niobu, který přednostně vytváří karbidy a tím snižuje obsah uhlíku a potlačuje vznik nežádoucích karbidů chrómu. Oceli legované titanem nebo niobem se pak nazývají stabilizované a jsou vhodné i ke svařování.[13][14][15] Odolnost ocelí vystavených vyšším teplotám vůči mezikrystalové korozi lze též zvýšit snížením obsahu uhlíku, tuto závislost popisují tzv. Rolasonovy křivky.[16][17]

Bodová koroze

Bodová koroze (anglicky pitting) vzniká při lokálním porušení pasivní vrstvy v místech s nehomogennostmi a vadami jakými jsou např. nekovové vměstky MnS, FeS a CaS.[18] V drobných ale hlubokých důlcích se zvyšuje koncentrace agresivních iontů, které dále prohlubují korozní důlek.[19] Pro zvýšení odolnosti se zvyšuje obsah chrómu nebo se přidává molybden či dusík.[13][15] Odolnost proti bodové (pittingové) korozi lze empiricky vyjádřit následujícím indexem PRE:[8][13][19][20]

- pro austenitické oceli jako PRE = Cr + 3,3×Mo + 16×N [hm. %],

- pro austeniticko-feritické oceli jako PRE = Cr + 3,3×Mo + 30×N [hm. %].

Štěrbinová koroze

Štěrbinová koroze má podobný charakter jako bodová koroze. Pro její vznik je rozhodující kvalita pasivní vrstvy a geometricky nevhodný tvar např. ve styčné spáře šroubového styku.[21]

Koroze za napětí

Koroze za napětí (korozní praskání) vzniká i v málo agresivním prostředí obsahující chloridy a hydroxidy a za působení mechanického namáhání (napětí).[22] Pro austenitické a duplexní oceli je agresivní prostředí tvořené např. MgCl2, BaCl2, NaCl – H2O, mořská voda, NaOH - H2S, pro feritické pak H2S, NH4Cl, NH4NO3.[23] Kromě mechanického namáhání může být původcem napětí i tzv. reziduální napětí způsobené výrobou, např. válcováním nebo svařováním.[13] Pro snížení rizika korozního praskání je vhodné snížit reziduální pnutí, snížit agresivitu prostředí případně zvýšit obsah molybdenu na 6 hm. %.[13][15][24]

Galvanická (bimetalická) koroze

Galvanická koroze se objevuje při kontaktu dvou rozdílných kovů[pozn. 2] vodivým elektrolytem (např. kondenzací atmosférické vlhkosti). Kov s nižší korozní ušlechtilostí (anoda) koroduje rychleji, než pokud by bylo zabráněno vodivému propojení. Typickým příkladem jsou šroubové spoje, ve které spojují části z korozivzdorné oceli šrouby z uhlíkové oceli. Části spoje z uhlíkové oceli budou korodovat masivněji než u spoje celého z uhlíkové oceli.[15]

Charakteristika

Korozivzdorná ocel je vysocelegovaná ocel se zvýšenou odolností vůči chemické i elektrochemické korozi. Korozní odolnost je založena na schopnosti tzv. pasivace povrchu železa. Velmi tenká vrstva oxidů (5×10−6 mm[25], 1–2×10−6 mm[13]) se vytvoří reakcí s okolním prostředím.[26][27] Pasivity lze dosáhnout již při obsahu nad 13 hm. %[28] resp. nad 12 hm. %[13][16][29] resp. nad 10,5 %[27] chrómu v tuhém roztoku, při kterém se na povrchu vytvoří vrstva oxidu chromitého. To však neplatí pro vysocekorozivní prostředí jako jsou kyselina chlorovodíková nebo kyselina sírová.[13] I když je pasivita korozivzdorných ocelí vůči celkové korozi dosažena v mnoha prostředích, lze se setkat v různých specifických prostředích se vznikem různých lokálních druhů koroze – štěrbinovou, bodovou, mezikrystalovou a korozním praskáním.[30] Proto se kromě chrómu používají i další prvky, které zvyšují korozní odolnost pro daný typ koroze, např. nikl, molybden, aj.[30][31]

Korozivzdorné oceli lze rozdělit podle chemického složení a struktury do tří základních skupin: feritické, martenzitické, austenitické oceli a tzv. přechodové skupiny feriticko-austenitické, martenziticko-austenitické a poloferitické oceli.[29][32] Ačkoli korozivzdorné oceli obsahují vysoké množství legur, 12 až 30 % chrómu, až 30 % niklu nebo do 24 % manganu a dalších, vždy se jedná o slitinu uhlíku s železem, tj. ocel.[32][33]

Pro získání odhadu struktury korozivzdorné chróm-niklové oceli se používá Shaefflerův a De Longův diagram. Tento binární diagram ukazuje vlivy feritotvorných prvků ekvivalentem %Creq a austenitotvorných prvků ekvivalentem %Nieq na výslednou strukturu oceli.[34][35] Ekvivalenty %Creq a %Nieq jsou počítány podle vztahů:[34]

- %Creq = Cr + Mo + 1,5 Si + 0,5 Nb [hm. %],

- %Nieq = Ni + 30 C + 0.5 Mn [hm. %],

resp.:[35]

- %Creq = Cr + 2 Mo + 1,5 Si + 0,5 Nb + 0,5 Ti [hm. %],

- %Nieq = Ni + 30 C + 30 N + 0.5 Mn [hm. %].

Pro výpočty ekvivalenty chrómu a niklu Schaefflerova diagramu existuje mnoho postupů, které závisí na druhu oceli, množství a druhu použitých legur. Například upravený Shaefflerův diagram označovaný jako WRC - 1992, a další.[36][37]

Druhy korozivzdorných ocelí

Austenitická korozivzdorná ocel

.jpg.webp)

Austenitické korozivzdorné oceli obvykle obsahují méně než 0,10 % uhlíku, 16–22 % chrómu, 8–40 % niklu, 0–5 % molybdenu, případně dusík, titan, niob, měď nebo křemík. Austenitické se nazývají podle austenitické struktury, kterou dosahují za normální teploty i za teplot pod bodem mrazu. Austenitickou strukturu zajišťuje dostatek tzv. austenitotvorných prvků, např. nikl, mangan, uhlík a dusík.[38]

Mají nízkou mez kluzu 230–300 MPa, ale vysokou houževnatost až 240 J·cm2 při -196 °C a tažnost 45–65 %, díky které jsou vhodné ke tváření za studena, po kterém lze dosáhnout meze kluzu 510–960 MPa avšak při odpovídajícím snížení tažnosti na 25–8 %.[39][40]

Jsou nemagnetické, ale zbytkový obsah 3–10 % feritu δ může způsobovat slabý feromagnetismus.[16][41][42]

Z hlediska korozivzdornosti odolávají celkové korozi za přispění chrómu, molybdenu, mědi, křemíku a niklu, mezikrystalové korozi stabilizací titanem případně niobem, bodové a štěrbinové korozi molybdenem, křemíkem a dusíkem, koroznímu praskání omezením obsahu fosforu, arzénu, antimonu popř. cínu.[41] Jsou náchylné ke korozi pod napětím.[8]

Austenitických ocelí se však vyrábějí desítky druhů ve následujících třech základních skupinách.[41][43]

- chróm-niklové oceli s 0,01–0,15 % uhlíku, 12–25 % chrómu, 8–38 % niklu, s případnými dalšími legurami - dusík, molybden, měď, křemík a stabilizované titanem a niobem;

- chróm-mangan-niklové s 0,02–0,15 % uhlíku, 12–22 % chrómu, 5–12 % manganu, 3–8 % niklu, s případnými dalšími legurami - dusík, molybden a měď, stabilizované titanem a niobem;

- chróm-manganové s 0,02–0,08 % uhlíku, 10–18 % chrómu, 14–25 % manganu, 3–8 % niklu, s případnými dalšími legurami - dusík, molybden a měď, stabilizované titanem a niobem.

Typickým příkladem jsou oceli s obsahem uhlíku 0,08 %, 18 % chrómu a 8 % resp. 10 % niklu. Tyto oceli se často používají v potravinářském průmyslu, kde se výrobky z nich vyrobené se často označují 18–8 resp. 18–10. Jejich velkou výhodou je velmi dobrá korozní odolnost vůči roztokům solí, masu a krvi a jsou-li vhodně čištěny (např. voda, pára, mechanické drhnutí, detergenty, alkalické roztoky, organická rozpouštědla, kyselina dusičná).[44]

Martenzitická korozivzdorná ocel

Martenzitická korozivzdorná ocel s obsahem chrómu od 12 do 18 % a až 1,5 % (0,1–1,2 hm. %[13]) uhlíku je schopna zakalení z austenitizační teploty, tj. nad linií GSE v binárním diagramu železo-uhlík. Chróm jako feritotvorný prvek také snižuje kritickou rychlost ochlazování při anizotropickém rozpadu austenitu, tzn. že dochází k zakalení i na vzduchu. Oceli lze po kalení i vyžíhat mezi 600–750 °C pro získání feritické struktury s karbidy.[13][45] Pokud není požadována houževnatost nebo tažnost (např. u chirurgických nástrojů, nebo holicích čepelek), lze dosáhnout zušlechťováním (kalením a popouštěním) až 2 000 MPa pevnosti v tahu.[13][46][47] Oceli mohou být také precipitačně vytvrzené a zpevněné legováním mědí, titanem, niobem, hliníkem nebo molybdenem při obsahu uhlíku do 0,1 %.[48] Martenzitické oceli jsou feromagnetické.

Nejčastější používané martenzitické korozivzdorné ocelí – s ohledem na dobré mechanické vlastnosti a poměrně vysokou korozní odolnost – jsou při obsahu uhlíku do 0,15 % při obsahu chrómu 11,5 až 13,5 %. Pro nožířské účely jsou používány oceli s obsahem uhlíku od 0,2 do 0,4 % a chrómu od 12 do 14,5 % při zachování dostatečné tažnosti a zároveň i tvrdosti. Oceli s obsahem uhlíku od 0,6 do 1,5 % a chrómu od 16 do 18 % sice dosahují vyšší tvrdosti, ale zároveň mají i nižší korozivzdornost. U ocelí chrómniklových s obsahem niklu nad 2 % je zvýšen obsah chrómu na 16–18 % v závislosti na obsahu uhlíku anebo dalších feritotvorných prvků např. molybdenu. Takovým složením lze získat materiál dostatečné pevnosti ale i tažnosti zároveň. Oceli s nízkým obsahem uhlíku – do 0,05 %, 3–6 % niklu a 13–16 % chrómu lze popouštět a získat tak martenziticko-austenitickou strukturu s až 30 % austenitu a s dobrou svařitelností.[44][48][49][50][51]

Feritická korozivzdorná ocel

Feritické oceli se vyznačují strukturou feritu α i při teplotách běžného tepelného zpracování v intervalu 750 do 900 °C, nedosáhnou přeměny na austenit a proto nejsou schopné zakalení na martenzitickou strukturu. Takového chování lze získat při obsahu chrómu od 17 do 26 %. Protože rozpustnost uhlíku ve feritu je nižší než v austenitu, uhlík není v přesycené martenzitické formě ale je vylučován ve formě karbidů chrómu typu M23C6, chróm navíc tvoří i nitridy Cr2N.[52][53] Feritické korozivzdorné oceli lze rozdělit podle chemického složení následovně:[53][54]

- oceli s obsahem chrómu od 11,5 do 13,5 %, uhlíkem do 0,08 % a jsou legovány feritotvornými prvky např. hliníkem, titanem nebo niobem mají potlačenou austenitickou oblast a tudíž i martenzitickou přeměnu,

- oceli s obsahem chrómu do 16 do 18 %, uhlíkem do 0,1 % se stabilizací titanem nebo niobem a legované molybdenem,

- oceli s obsahem chrómu od 20 do 30 %, uhlíkem od 0,002 do 0,2 % mají jednu z nejvyšších odolností proti korozi; pokud jsou legovány 0,5 až 4 % molybdenu dosahují nízké přechodové teploty až při -40 °C.

Značnou nevýhodou feritických ocelí je riziko jejich zkřehnutí při působení vysokých teplot (cca nad 1000 °C,[55] okolo 900 °C[56]), kdy dochází k uvolňování uhlíku z karbidů za vzniku austenitu a po ochlazení martenzitická struktura, nebo při vzniku fáze σ, která vzniká při obsahu chrómu v rozmezí 15–30 % a působení teplot 600–800 °C, nebo zkřehnutím 475 °C při kterém dochází ke snížení houževnatosti a tažnosti materiálu při teplotním působení od 350 do 500 °C[57] (od 450 do 525 °C[56]), např. při svařování.[13][55][56][57]

Při ohřevu ocelí nad 900 °C lze dosáhnout austenitu a následně při ochlazování částečně martenzitické struktury při obsahu chrómu od 13 do 16 %. Takové oceli se potom nazývají poloferitické.[58]

V potravinářském průmyslu se používají do slabých korozivních prostředí (pro zeleninu, ovoce, suché potraviny, nápoje apod.) s požadavkem na svařování, např. desky pracovních stolů.[44]

Austeniticko-feritická korozivzdorná ocel

Austeniticko-feritické korozivzdorné oceli mají ve své struktuře podíl jak fáze austenitu tak i feritu δ, kterého se může vyskytovat v objemu 30 až 50 %. Podílu feritu je závislý na přítomnosti feritotvorných a austenitotvorných prvků.[59]

Dvoufázová směs umožňuje vytvoření jemnější zrno[pozn. 3] v obou fázích.[13] Vytvořením takové dvoufázové oceli – často také označované jako duplexní ocel – lze dosáhnout vyšší mezi kluzu zhruba 400–500 MPa, dobré svařitelnosti, dostatečné houževnatosti (horší než u austenitických a lepší než u feritických ocelí) a zvýšení odolnosti nejenom vůči korozi pod napětím.[8] Při podílu feritu mezi 40 a 50 % lze získat optimální mechanické vlastnosti jak z hlediska pevnosti tak i houževnatosti.[60]

Při legování molybdenem, mědí eventuálně dusíkem lze dosáhnout vyšší korozní odolnosti proti mezikrystalové, bodové a štěrbinové korozi a oceli tak lez v prostředí kyseliny sírové a fosforečné, mořské vody i v chloridech.[61]

Typické složení 80 % austeniticko-feritických ocelí je 22–23 hm. % chrómu, 4,5–6,5 hm. % niklu a 3–3,5 hm. % molybdenu.[13]

Omezením duplexních ocelí je dlouhodobé použití při zvýšených teplotách mezi 700 a 1000 °C, kdy dochází k vytvrzování a tedy i křehnutí vylučováním tzv. fáze sigma a stárnutím (vytvrzováním, křehnutím) při 475 °C (v intervalu teplot 350 až 550 °C).[13][60]

Odkazy

Poznámky

- M v sumárním vzorci zastupuje směs atomů kovů železa, molybdenu, chrómu a manganu.[13]

- Protože se jedná o spojení dvou kovů, označuje se tato koroze někdy jako bimetalická.

- Čím menší zrno (krystal) tím lepší mechanické vlastnosti.

Reference

V tomto článku byl použit překlad textu z článku Stainless steel na anglické Wikipedii.

- Číhal, str. 15

- Číhal, str. 16

- History of Stainless Steel [online]. Stainless Steel Information [cit. 2011-12-06]. Dostupné online. (anglicky)

- Číhal, str. 17

- Karlsson, str. 47

- ThyssenKrupp Nirosta: History [online]. ThyssenKrupp Nirosta [cit. 2011-12-06]. Dostupné v archivu pořízeném dne 2012-03-31. (anglicky, německy, polsky)

- Karlsson, str. 48

- Duplex Stainless Steels - A Simplified Guide [online]. British Stainless Steel Association [cit. 2012-01-01]. Dostupné v archivu. (anglicky)

- The History of Stainless Steel [online]. British Stainless Steel Association [cit. 2011-12-06]. Dostupné v archivu pořízeném dne 2012-01-20. (anglicky)

- Does stainless steel corrode? [online]. British Stainless Steel Association [cit. 2011-12-28]. Dostupné v archivu pořízeném dne 2011-11-27. (anglicky)

- Číhal, str. 22

- NOVÁK, P. Druhy koroze kovů. Koroze a ochrana materiálu. 2005, roč. 49, čís. 4, s. 75–82. Dostupné v archivu pořízeném dne 2010-02-15. ISSN 0452-599X.

- SOURMAIL, T.; BHADESHIA, H. K. D. H. Stainless Steels [online]. Department of Materials Science & Metallurgy, University of Cambridge, rev. 2011-07-02 [cit. 2011-12-18]. Dostupné online. (anglicky)

- Číhal, str. 70

- Corrosion mechanisms in stainless steel [online]. British Stainless Steel Association [cit. 2011-12-28]. Dostupné v archivu pořízeném dne 2012-04-03. (anglicky)

- Kovařík, str. 15

- Mezikrystalová koroze – teoretická část [online]. VŠCHT, 2009-02-20 [cit. 2011-12-22]. Dostupné online.[nedostupný zdroj]

- Číhal, str. 63

- Bodová koroze – teoretická část [online]. VŠCHT, 2009-02-20 [cit. 2011-12-22]. Dostupné online.[nedostupný zdroj]

- Pitting corrosion [online]. Sandvik Materials Technology [cit. 2014-05-11]. Dostupné online. (anglicky)

- Číhal, str. 67

- Číhal, str. 74

- Korozní praskání – teoretická část [online]. VŠCHT, 2009-02-20 [cit. 2011-12-22]. Dostupné v archivu pořízeném dne 2010-04-23.

- Prostředím vyvolané praskání [online]. VŠCHT, 2009-02-20 [cit. 2011-12-22]. Dostupné v archivu pořízeném dne 2008-10-14.

- Kovařík, str. 14

- Číhal, str. 52

- Ask Dr. Steel: “Why is Stainless Steel stainless?” [online]. stainless-online.com, 2008-05-15 [cit. 2011-12-04]. Dostupné v archivu pořízeném dne 2009-01-26. (anglicky)

- Číhal, str. 27

- Foldyna et al., str. 143

- Číhal, str. 57

- Foldyna et al., str. 144

- Číhal, str. 85

- Číhal, str. 87

- Foldyna et al., str. 145

- Číhal, str. 129

- Foldyna et al., str. 147

- Číhal, str. 131, 132

- Číhal, str. 128

- Číhal, str. 140

- Číhal, tab. 3.6

- Číhal, str. 126

- Composition effects on the magnetic permeability of austenitic stainless steels [online]. British Stainless Steel Association [cit. 2011-12-28]. Dostupné v archivu. (anglicky)

- Číhal, str. 127

- Selection of stainless steels for the food processing industries [online]. British Stainless Steel Association [cit. 2011-12-28]. Dostupné v archivu pořízeném dne 2012-01-20. (anglicky)

- Číhal, str. 94

- EuroInox, str. 8

- Kovařík, str. 16

- Kovařík, str. 17

- Číhal, str. 95

- Číhal, str. 97

- Číhal, str. 98

- Číhal, str. 112

- Číhal, str. 114

- Číhal, str. 115

- Číhal, str. 116

- Foldyna et al., str. 149

- Číhal, str. 117

- Číhal, str. 113

- Číhal, str. 151

- Číhal, str. 153

- Číhal, str. 154

Literatura

- ČÍHAL, Vladimír, 1999. Korozivzdorné oceli a slitiny. Praha: Academia. 437 s. ISBN 80-200-0671-0. [reference viz Číhal].

- FOLDYNA, Václav; HENNHOFER, Karel; OLŠAROVÁ, Věra, Hlavatý, Ivo; Koukal, Jaroslav; Kristofory, František; Ochodek, Václav; Pilous, Václav; Purmenský, Jaroslav; Schwarz, Drahomír; Veselko, Július., 2000. Materiály a jejich svařitelnost. Recenzent: Jaroslav Koukal. 1. vyd. Ostrava: Česká svářečská společnost ANB, ZEROSS, c2000. 216 s. ISBN 80-85771-85-3. [reference viz Foldyna et al.].

- KOVAŘÍK, Rudolf, 2007. Korozivzdorné oceli – konstrukční návrh a technologie svařování výrobků a konstrukcí. SDSM (Svařování, dělení a spojování materiálů). 5–6 2007. [reference viz Kovařík]. ISSN 1212-4044.

- ČÍHAL, Vladimír. Mezikrystalová koroze ocelí a slitin. Praha: SNTL, 1978. 406 s.

- Korozivzdorné oceli - vlastnosti [online]. Euro Inox, 2002 [cit. 2011-12-22]. [dále jen EuroInox]. Dostupné v archivu pořízeném dne 2008-09-20. ISBN 2-87997-082-2.

- KARLSSON, Leif, 2004. Stainless Steels Past, Present and Future. Svetsaren. Čís. 1, s. 47–52. [reference viz Karlsson]. Dostupné online [cit. 2011-12-22].

- KRAUS, V. Povrchy a jejich úpravy [online]. Západočeská univerzita v Plzni, 2006-07-08 [cit. 2012-04-21]. Dostupné v archivu pořízeném dne 2015-11-06.

Související články

Externí odkazy

Obrázky, zvuky či videa k tématu korozivzdorná ocel na Wikimedia Commons

Obrázky, zvuky či videa k tématu korozivzdorná ocel na Wikimedia Commons

- (anglicky) Glossary of stainless steel terms for non-technical users Archivováno 13. 12. 2010 na Wayback Machine

- (česky) Převodní tabulky norem

- (anglicky) Glossary of Stainless Steel Related Terms by Specialty Steel Supply

- (anglicky) Articles About Stainless Steel by International Stainless Steel Forum

- (anglicky) Stainless Steel Properties and Corrosion Resistance

- (anglicky) Comprehensive Information About Stainless Steel by The Stainless Steel Information Center

- (anglicky) Technical Library on Stainless Steel Archivováno 11. 12. 2008 na Wayback Machine by BSSA

- (anglicky) Comprehensive Information About Metallurgy of Stainless Steel by Cambridge University

- (anglicky) Converter for Stainless Steel Standards

- (anglicky) Stainless Steel Composition