Common rail

Common rail resp. vstrekovací systém s tlakovým zásobníkom je systém priameho vysokotlakového vstrekovania paliva s elektronicky riadenými ventilmi pre moderné piestové spaľovacie motory. Pre tento systém je charakteristické oddelenie funkcie vytvárania vysokého tlaku a vstrekovania.[1] Palivo vstrekované do valca pod vysokým tlakom je lepšie atomizované (rozprášené na jemnejšie čiastočky) a preto tvorí lepšie zápalnú zmes. Elektronické riadenie ventilov umožňuje lepšie riadenie okamihu, trvania a priebehu otvorenia ventilu, resp. umožňuje rozdeliť množstvo paliva počas vstrekovania pre jeden pracovný cyklus na viac dávok. Súčinnosťou týchto dvoch výhod sa dosahuje vyššia účinnosť motora, vyšší výkon a krútiaci moment. Nezanedbateľnou výhodou je takisto nižšia spotreba paliva, nižšia hlučnosť a nižšie emisie.

Názov systému common rail je odvodený od jeho základnej súčasti, tlakového zásobníka, z ktorého je palivo distribuované pomocou jedného spoločného (common) vedenia/zásobníku (rail) . Systém sa využíva pre:

- vznetové motory so vstrekovaním nafty - pri týchto motoroch sa bežne používa označenie common rail, resp. jeho skratky.

- zážihové motory s priamym vstrekom so vstrekovaním benzínu - pri týchto motoroch sa názov vstrekovacieho systému nepoužíva, čo môže viesť k záveru, že systém je určený len pre vznetové motory.

História

Prototyp common rail systému sa vyvinul koncom 60. rokov Švajčiar Robert Huber. Vo vývoji v období rokov 1976 až 1992 pokračoval Swiss Federal Institute of Technology. V polovici 90. rokov Dr. Shohei Itoh a Masahiko Miyaki z firmy Denso, vyvinuli common rail pre veľké nákladné automobily. Prvým prakticky použiteľným systémom označeným ECD-U2 Common Rail bol vybavený automobil Hino Raising Ranger. V 90tych rokoch na vývoji spolupracovali firmy Magneti Marelli, Centro Ricerche Fiat a Elasis, táto fáza skončila v roku 1994. Koncom roku 1993 patenty odkúpila nemecká firma Robert Bosch GmbH a pokračovala vo výskume a vývoji pre uvedenie do sériovej výroby. V roku 1997 prišli na trh prvé modely osobných automobilov vybavené týmto systémom.

Princíp

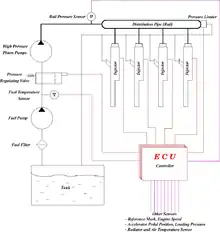

Palivo je pomocou dopravného čerpadla dopravované z palivovej nádrže nízkotlakovým potrubím cez jemný čistič paliva do vysokotlakového čerpadla. Z vysokotlakového čerpadla je vedené do vstrekovača cez zásobník tlaku – rail. V zásobníku je pomocou snímača tlaku a ventilu pre riadenie tlaku zabezpečená dostatočná zásoba paliva pod tlakom, nezávislým od otáčok motora a vstrekovacej dávke. Elektromagnetické, alebo piezoelektrické vstrekovače zabezpečujú vstreknutie paliva v požadovaných okamihoch a množstvách. Vzhľadom na ich rýchlosť a presnosť je možné na jeden pracovný cyklus vstreknúť až 5 presne odmeraných dávok paliva. Správny moment, kedy sa má palivo vstreknúť do valca a jeho množstvo určuje elektronická riadiaca jednotka.

Hlavné časti systému

- Dopravné čerpadlo - ide o elektrické, alebo mechanické zubové čerpadlo. Vytvára tlak 0,3 - 0,5 MPa. Dopravuje palivo nízkotlakovým okruhom cez filter paliva a odlučovač vody (ak je palivo nafta). Pre zážihový motor je zároveň zdrojom tlaku pre prvé cykly po štarte motora. Je dimenzované na prietok mierne vyšší, ako sa požaduje pre maximálny výkon motora.

- Vysokotlakové čerpadlo - je jedno spoločné. Pre zážihové a malé vznetové motory je obvykle radiálne rotačné trojpiestové. Trojpiestovým usporiadaním sa dosahuje prijateľná miera pulzácie tlaku vo vysokotlakovej časti. Takéto prevedenie je dodávaným palivom aj mastené. Vznetové motory pre nákladné vozidlá mávajú vysokotlakové čerpadlo dvojpiestové radové. Mastenie zabezpečuje motorový olej. V závislosti od verzie systému dosahuje vstrekovací tlak pre vznetové motory 135 až 250 MPa a pre zážihové 5 až 20 MPa. [1]

- Tlakový zásobník - je malá nádoba jednoduchého tvaru. Jeho úlohou je uložiť zásobu stlačeného paliva a svojím objemom utlmiť tlakové pulzy od čerpadla. Pre zážihové motory, ktoré pracujú s oveľa nižším tlakom je vyrobený z hliníka.

- Ventil pre riadenie tlaku spája vysokotlakový a nízkotlakový okruh. Pôsobí ako regulátor tlaku vo vysokotlakovom okruhu, pričom prebytočné palivo prepúšťa do nízkotlakového.

- Vstrekovač je posledná časť, cez ktorú palivo opúšťa systém. Jeho úlohou je dávkovať palivo a dosiahnuť dobré rozprášenie paliva. Dávkovanie paliva regulujú elektromagnetické, alebo piezoelektrické členy. Rozprášenie paliva sa dosiahne tlakom v zásobníku, geometriou dýzy a ihly a charakteristikami zdvihu ihly pri jej otváraní a zatváraní.

Vlastnosti systému

Výhody

- vyššia účinnosť motora

- vyšší výkon a krútiaci moment

- nižšia spotreba paliva

- nižšia hlučnosť

- nižšie emisie

Nevýhody

Vstrekovací systém common rail má nasledujúce nevýhody:

- K permanentnému udržaniu vysokého tlaku v systéme sa musí udržovať určitý výkon motora. Podľa druhu motora, systému, otáčok a výkonu motora musí byť akumulovaný potrebný tlak v zásobníku, následkom čoho je zníženie celkovej účinnosti motora, a v mnohých prípadoch nutnosť chladenia paliva.

- Pri poškodení vstrekovacieho ventilu (zaseknutie alebo zašpinenie trysky) je možné, že palivo začne neustále tiecť do spaľovacieho priestoru (pri klasických systémoch sa to stávalo len počas pracovného taktu). Dodatočné zaistenie systému nie je možné - podľa poruchy sa pri vyskytnutí ("trvalého vstrekovania") v krátkej dobe zničí motor. Vstrekovacie dýzy sa po čase znečistia. Pri mestskej prevádzke, sa to môže vyskytnúť už pri 60 000 km. V tomto prípade sa hovorí o tzv. "zalepení" , čoho výsledkom je zlé vstrekovanie. Následkom toho vzniká nepokojný chod motora alebo zvýšené dymenie vo výfuku. Toto sa dá odstrániť pridávaním čistiacich prísad, ktoré sa dávajú do paliva alebo sa injektor/dýza vymontuje a vyčistí v špeciálnom čistiacom roztoku.

Common rail pre vznetové motory

V súčasnosti vyrábajú systémy common rail spoločnosti Bosch, L'Orange, Delphi, Denso, Magneti Marelli a Siemens-VDO.

Vývoj systému

- 1. generácia z roku 1997, tlak 135 MPa, elektromagnetické vstrekovače

- 2. generácia z roku 2001, tlak 160 MPa, elektromagnetické vstrekovače

- 3. generácia z roku 2003, piezoelektrické vstrekovače

- 4. generácia systému firmy Bosch sa mala vyrábať od roku 2008, piezoelektrické vstrekovače s hydraulickým posilovaním majú zaistiť tlak až 250 MPa.

Použitie vo vozidlách

Common rail sa uplatňuje v stále väčšom počte automobilov, začal sa používať aj v nákladných vozidlách, jedným z prvých výrobcov bola firma MAN (modelové rady TGS, TGX). Výrobcovia automobilov označujú svoje vozidlá vybavené systémom Common rail rôzne:

- BMW – D

- Daimler – CDI, vozidlá Jeep CRD

- Fiat Group:

- Fiat, Alfa Romeo a Lancia – JTD, tiež MultiJet, JTDm, Ecotec CDTi, TiD, TTiD, DDiS

- Honda – i-CTDi

- Hyundai-Kia Automotive Group – CRDi

- Ford Motor Company TDCi Duratorq a PowerStroke

- Renault – dCi

- General Motors:

- Mitsubishi – DI-D

- PSA Peugeot Citroën – HDI alebo HDi

- SsangYong – XDi (väčšinu motorov vyrába Daimler)

- Volkswagen Group TDI-PD, Volkswagen oznámil, že výroba TDI skončí v roku 2008 a prejde k systému Common Rail[2]

- Toyota – D-4D

- Nissan – NEO-Di

- Mazda – CiTD

- Volvo – motory D5 sú nazývané Common rail

- Tata – DICOR

- Mahindra – CRDe

- Maruti Udyog – DDiS (licencia firmy Fiat)

- Suzuki – DDiS a MultiJet (licencia firmy Fiat)

Common rail pre zážihové motory

Ako bolo uvedené vyššie, systém sa používa pre zážihové motory s priamym vstrekom.

Vývoj systému

- 1. generácia, tlak 5 - 12 MPa, elektromagnetické vstrekovače

- 2. generácia, tlak do 20 MPa, piezoelektrické vstrekovače

Referencie

- Hromádko J.,Hromádko J., Hönig V., Miler P.: Spalovací motory. Grada Publishing a.s. 2011

- http://www.auto2.lidovky.cz/clanek_lidovky.php?id_clanek=1377 www.auto2.lidovky.cz

Pozri aj

Externé odkazy

- Common-Rail pre osobné vozidlá(po nemecky)

- Common-Rail pre užitkové vozidlá(po nemecky)

- Systémy pre veľké motory(po nemecky)/(po anglicky)

- Volkswagen Common-Rail(po nemecky)