Pultruze

Pultruze je způsob výroby vláknových kompozitů v nepřetržitém procesu.

Historie

První patent na pultruzi byl podán v roce 1951,[1] v roce 1960 se pultruzí zabývalo asi 20 výrobců (převážně v USA), v roce 2021 se odhaduje objem trhu s pultruzemi na 3,3 miliardy USD.[2]

Technologie a zpracovávané materiály

Zásadně se rozeznává otevřený a uzavřený výrobní postup.

Při otevřeném postupu se vedou vyztužovací vlákna přes ponořovací válec do vany s pryskyřicí. S pomocí zvláštní mřížky se rozdělením vláken tvoří žádaný profil. Vlákna se pak smáčí v pryskyřici a prochází několika oddíly, ve kterých se směs vláken a pryskyřice postupně formují až na konečný tvar.

Při uzavřeném postupu se dostávají všechna vyztužovací vlákna do styku s pryskyřicí teprve při formování, zde však pod tlakem. Tímto výrobním postupem se dosahují vyšší objemy obsažených vláken, lepší impregnace a snížení emise styrenu.

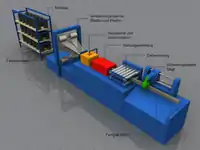

Na nákresu vpravo je schematicky znázorněn výrobní postup:

Rovingy (Stellage) a rohože (Verstärkungsmaterial) jsou taženy přes impregnační vanu (Harzwanne) a vytvrzovací hlavu (Härtungswerkzeug) tažným zařízením (Ziehwerkzeug) k pile (Säge).

Duroplast tvrdne v pultruzačním zařízení kontinuálně při teplotách mezi 100 a 200 °C. Vytvrzený profil se pak může rozřezat na libovolně dlouhé díly.

Celý proces se udržuje v chodu s pomocí tažného zařízení, které nepřetržitě táhne vytvrzený profil spolu s přiváděnými vlákny. Zařízení sestává z pásového tahače nebo z hydraulicky poháněných čelistí. (Anglický název pultrusion je odvozen z pull=táhnout a extrusion=protlačení).

K pultruzi se dají použít i poměrně levné pryskyřice všech druhů. Pryskyřičná lázeň může obsahovat plniva, barviva a různé přísady pro zlepšení vlastností. Jako výztuž jsou vhodná skleněná nebo uhlíková vlákna (jednosměrně kladená nebo jako rohože) nebo i přírodní textilní vlákna.

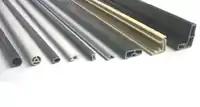

Technologie je proto vhodná k výrobě (poměrně) cenově výhodných kompozitových profilů. Kvalita těchto kompozitů zhotovených za vysoké teploty při vytvrzování a při konstantních podmínkách podstatně převyšuje ručně skládané a za studena tvrzené kompozity. Podíl vlákenné výstuhy může dosáhnout až 70 % (u laminátu 20 %), šířka hotového profilu může být až 1000 mm a výška 500 mm. Materiál se dá zpracovávat rychlostí do 150 cm/min.[3]

U novějších pultruderů se pryskyřice do tvarovací hlavy vstřikuje, což zajistí lepší prosycení výztuže a odstranění par reaktivního rozpouštědla. Pultruzí se vstřikováním lze vyrábět i sendvičové panely. Nyní se pro pultruzi používají také prerepregy, profily, i zakřivené, je potom možno použít pro primární prvky letadel. Pultruze prepegu s uhlíkovými vlákny a epoxidovou pryskyřicí je však diskontinuální proces, protože epoxidová pryskyřice pomaleji reaguje a profil se musí před odtažením nechat vytvrdit alespoň na 70%.[4]

Modifikovaná pultruze

V roce 2008 byla v Německu vyvinuta tzv. radiální pultruze (Radius-Pultrusion), která umožňuje zhotovení libovolně zakřivených předmětů.

Vlákna kompozitu smáčená v pryskyřici tvrdnou v zahřívané vytvrzovací hlavě do určitého profilu. Při standardní pultruzi se vytvrzovací hlava nepohybuje a tažné zařízení se posouvá. Kompozit se v tažném zařízení může stisknout (ztenčit), ale profil zůstává rovný, bez ohybů.

Naproti tomu pracuje radiální pultruze s vytvrzovací hlavou, která se pohybuje po kruhové dráze nad kompozitem, zatímco tažné zařízení zůstává bez pohybu.[5]

Reference

- Faserverbundwerkstoffe [online]. R&G, 2009 [cit. 2021-04-19]. Dostupné online. (německy)

- Pultrusion Market [online]. Lucintel, 2021-04-02 [cit. 2021-04-19]. Dostupné online. (anglicky)

- PULTRUZE (TAŽENÍ) [online]. Prefa Kompozity, 2018 [cit. 2021-04-19]. Dostupné online. (německy)

- Technologie [online]. Doc.Ing.Kořínek, 2016 [cit. 2020-11-21]. Dostupné online.

- Radius-Pultrusion [online]. Thomas GmbH, 2021 [cit. 2021-04-12]. Dostupné online. (německy)

Literatura

- Neitzel/Mitschang: Handbuch Verbundwerkstoffe, Hanser Technikbücher 2004, ISBN 3-446-22041-0