Fischerův konvertor

Název konvertor pochází z latinského converter (česky převodník). Výraz konvertor je používán v mnoha technických disciplinách – elektrotechnika, elektronika ap. k označení zařízení k změně vlastností a hodnot. V metalurgii jsou to zařízení na zkujňování surového železa jako Bessemerův konvertor, Thomasův konvertor, LD kyslíkový konvertor a také Fischerův konvertor na modifikaci taveniny tvárné litiny.

Historie

Tvárná litina se začala průmyslově vyrábět na počátku padesátých let dvacátého století. K modifikaci tvárné litiny, to jest k ovlivnění krystalizace grafitu, byla používána předslitina hořčíku s niklem. Tato předslitina byla patentována (INCO) a její používání spojeno s vysokými licenčními poplatky. Paralelně k vývoji nových předslitin jako FeSiMg byla hledána cesta jak použít pro modifikaci relativně levný kovový hořčík. Problém byl nízký bod tání a nízká vypařovací teplota hořčíku. Přímá přísada do taveniny železa s teplotou okolo 1450–1500 °C vede k bouřlivé, explozivní reakci a je prakticky neproveditelné. Proto bylo nutno vyvinout zařízení, které umožní kontrolu tlaku během procesu. Jedním z těchto způsobů je Fischerův kovertor. Ten byl vyvinut v druhé polovině šedesátých let u firmy Georg Fischer AG ve Švýcarsku a Německu. V roce 1968 byla tato technologie Ing. A. Altem pracujícím v závodě Georg Fischer Mettmann v BRD patentována. V současné době je přibližně 16 % světové výroby to je asi 2,5 mil tun tvárné litiny ročně modifikováno Fischerovým konvertorem.

Zařízení

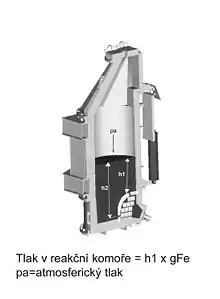

K modifikaci taveniny železa je používána konvertorová pánev. Tato se skládá ze tří částí. Horní část pánve s plnícím a vylévacím otvorem opatřeným víkem, ze střední válcovité části a spodního dílu kde je umístěna reakční komora. Reakční komora je tvořena keramickou, vyměnitelnou stěnou opatřenou čtyřmi otvory. Velikost těchto kruhových otvorů závisí na obsahu konvertorové pánve a slouží k řízení rychlosti a průběhu modifikační reakce mezi kovovým hořčíkem a taveninou.

Konvertorová pánev je vypěchována žárupevnou vyzdívkou. Konvertorová pánev je uložena v manipulátoru, který umožňuje otáčení pánve kolem její osy a dopravu pánve. Jsou používány různé typy manipulátorů odpovídající provozním podmínkám ve slévárně. Na obrázku je představen jeden typ tzv. kompaktní konvertor, který je zavěšen na jeřábovém háku. Konvertorové pánve jsou používány v obsahu od 700 kg do 10 t, podle potřeby slévárny.

Konvertorový proces

Předehřátá konvertorová pánev je plněna taveninou z udržovací nebo tavicí pece v plnicí pozici. Po naplnění je reakční komora z venkovní strany naplněna podle množství taveniny v pánvi a jejího chemického složení vypočteným množstvím kovového hořčíku. Po uzavření plnícího otvoru je pánev uvedena do svislé – modifikační – polohy. Tavenina vnikne do prostoru reakční komory a hořčík se započne tavit a vypařovat. Když tlak hořčíkových par dosáhne metalostatického tlaku nad horním otvorem vstup taveniny do reakční komory je přerušen. Sloupec kovu nad otvory reakční komory působí jako regulační ventil, což znamená, že tlak v komoře nemůže přesáhnout tento metalostatický tlak. Tepelná energie taveniny v komoře je spotřebována na vypařování a tavení hořčíku. Tlak v komoře poklesne a nová tavenina z prostoru pánve proudí do komory. Tato vytlačí chladnější taveninu z komory a cyklus se opakuje. Frekvence je 5 až 10 Hz tj. 5–10krát za sekundu. Tato pulzující reakce uvede taveninu v pánvi do pohybu. Výsledkem tohoto promíchávání je dobrá homogenita modifikované taveniny a prakticky nekovových (struska, reakční produkty) částic prostá tavenina.

Po ukončení modifikační reakce – 40 až 100 sekund je konvertorová pánev sklopena do vodorovné polohy a transportována k licímu zařízení nebo modifikovaná tavenina přelita do transportní nebo licí pánve. Modifikační struska zůstává v pánvi a je po jejím vyprázdnění mechanicky odstraněna.

Fischerův konvertor je používán k modifikaci taveniny tvárné litiny asi ve 35 zemích světa, zejména ve větších slévárnách vyrábějících automobilové elementy, strojní části, odstředivě lité trouby ap.

Výhody procesu:

- Používání levnějšího kovového hořčíku namísto drahé předslitiny

- Nízké tepelné ztráty během modifikace

- Možnost modifikování tavenin s vysokým obsahem síry – až 0,2 %

- Vysoká odsiřovací schopnost kovového hořčíku

- Dobrá separace reakčních produktů a taveniny

- Nízké výrobní náklady na modifikaci

Nevýhody procesu:

- Relativně vyšší investiční náklady na zařízení

- Nutnost vyšší technologické kázně – nebezpečí přemodifikování t.j. příliš vysoké koncentrace hořčíku v tavenině – tvoření karbidů, lunkrů ap.

Literatura

- Henych, Regitz: Metallurgie und Magnesiumbehandlung von GGG Schmelzen

- Henych, Regiitz: Metllurgy and Treatment of Nodular Iron Melt