Fyzika poruch

Fyzika poruch (FP), angl. Physics of Failure, původně studovala fyzikální degradační mechanismy komponent strojních resp.stavebních výrobků. Dnes FP popisuje jak se mechanismy mechanické, tepelné, elektrické a rovněž chemické rozvíjejí v čase a vyvolávají poruchy (spotřební elektroniky, zbraňových systémů, jaderných elektráren atp.) [1]. FP byla využívána pro předpovídání spolehlivosti již prvních generací elektronických dílů a počítačů [2].

Elektronické podsestavy jsou dnes běžné pro složitější výrobky. FP se zabývá analýzou poruch ve všech oblastech využívání elektroniky i ve všech fázích života elektroniky, tj. poruchami, které byly odhaleny při požadovaných zkouškách, při provozu a zejména pro předcházení výskytu potenciálních poruch již při návrhu zařízení, která obsahují elektronické podsestavy.

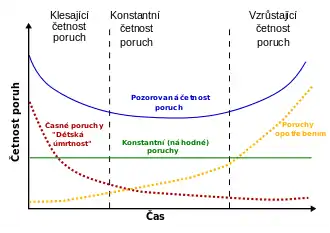

Vanová křivka představuje klasický pohled na životní cyklus výrobku. Z pohledu fyziky poruch bude křivka „méně hezká“.

Predikce spolehlivosti systémů se dnes [3] provádí pomocí příruček pro predikci případně pomocí specializovaného software. Predikce vychází z modelů četnosti poruch pro různé typy komponent používaných v elektronických sestavách, jako jsou integrované obvody, tranzistory, diody, rezistory, kondenzátory, relé, spínače, konektory atp. Tyto modely četnosti poruch vychází z provozních dat, která jsou analyzována a zpracovávána do použitelných modelů. Realistické modely vychází ze znalostí mechanismů poruch, tj. pomocí FP [4].

Laboratoře pro rozbor poruch pro elektronické podsestavy musí být zahrnuty v efektivní zpětné vazbě při vývoji, provozu i servisu výrobků. Obvykle se mohou prokázat certifikátem ISO 9001. Typické nabízené služby jsou [5]:

- analýza poruch diskrétních součástek;

- analýza poruch integrovaných obvodů;

- analýza poruch osazených desek s plošnými spoji;

- auditní kontroly na nebezpečné látky;

- audity kvality podsestav;

- kontrolní služby: polovodiče, elektronické sestavy;

- rentgenová kontrola s vysokým rozlišením v reálném čase;

- skenovací akustická mikroskopie;

- služby s destrukcí: rozpouzdření, výbrusy;

- termo-mechanické hodnocení funkčních celků, např. infračervenou kamerou;

- testování integrity pouzdra integrovaného obvodu;

- zjišťování falešných komponent;

- zjišťování konstrukčních podrobností o součástce nebo desce.

Reference

- DfR Solutions, Electronics Design Manufacturing Reliability Presentations and Tutorials – www.dfrsolutions.com

- MIL-HDBK-217, Reliability prediction handbook

- Česká společnost pro jakost, Prediktivní analýzy spolehlivosti a možnosti jejich využití, 2015, ČSJ

- ČSN EN 60812 Techniky analýzy bezporuchovosti systémů – Postup analýzy způsobů a důsledků poruch

- RICE, Regionální inovační centrum elektrotechniky, Západočeská univerzita v Plzni